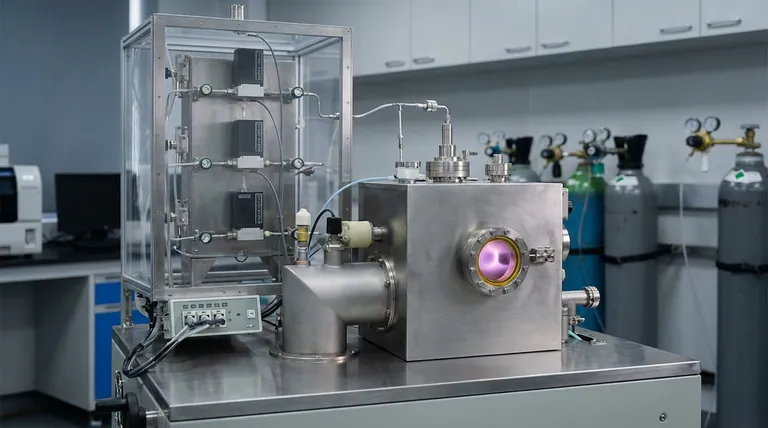

Un système de dépôt chimique en phase vapeur assisté par plasma (PACVD) prépare les couches réductrices de friction en utilisant une décharge luminescente de plasma pour initier la décomposition de précurseurs gazeux spécifiques.

Ce procédé à haute énergie décompose des composés tels que le tétraméthylsilane (Si(CH3)4) et l'acétylène (C2H2) dans une chambre à vide. La réaction chimique résultante dépose un film de carbone amorphe de type diamant dopé au silicium (DLC:Si) sur une couche de base (telle que le CrAlSiN), créant une surface composite aux excellentes propriétés autolubrifiantes.

Point clé à retenir Le PACVD se distingue par l'utilisation de l'énergie du plasma plutôt que de la seule énergie thermique pour piloter les réactions chimiques. Cela permet la synthèse précise de matériaux avancés à faible friction comme le carbone amorphe de type diamant dopé au silicium (DLC:Si) qui améliorent considérablement les performances des outils.

Le Mécanisme de Dépôt

Décharge Luminescente de Plasma

Le cœur du système PACVD est la génération d'une décharge luminescente de plasma.

Cette décharge fournit l'énergie nécessaire pour initier des réactions chimiques qui, autrement, nécessiteraient une chaleur excessive. Elle agit comme catalyseur pour décomposer les liaisons chimiques des gaz sources.

Décomposition des Précurseurs

Le système utilise des précurseurs gazeux spécifiques pour construire la couche réductrice de friction.

Selon les données techniques principales, le tétraméthylsilane et l'acétylène sont introduits dans la chambre. L'environnement de plasma décompose ces gaz en leurs constituants atomiques réactifs.

Formation de Films DLC:Si

Les éléments décomposés réagissent et se condensent sur la surface du substrat.

Ce processus aboutit à la croissance de films de carbone amorphe de type diamant dopé au silicium (DLC:Si). Lorsqu'il est appliqué sur des couches de nitrure comme le CrAlSiN, cette couche supérieure fournit la caractéristique critique "autolubrifiante" et un coefficient de friction très faible.

Le Flux Général du Processus

Transport et Introduction

Avant que le plasma ne s'active, les gaz précurseurs doivent être transportés dans la chambre de réaction.

Les réactifs sont déplacés vers la surface du substrat par convection ou diffusion dans un environnement sous vide contrôlé. Cela garantit une distribution uniforme du mélange gazeux avant le début de la réaction.

Adsorption et Réaction en Surface

Une fois que le plasma génère des espèces réactives, celles-ci diffusent à travers la couche limite.

Ces espèces s'adsorbent sur la surface du substrat. Ici, des réactions hétérogènes se produisent, transformant les réactifs gazeux en un film solide et cohérent sur l'outil ou le composant.

Désorption et Évacuation

Au fur et à mesure que le revêtement solide se forme, la réaction chimique génère simultanément des sous-produits volatils.

Ces sous-produits doivent se détacher (se désorber) de la surface pour éviter la contamination. Le mécanisme d'évacuation du système élimine en continu ces gaz résiduels de la chambre de réaction pour maintenir la pureté.

Comprendre les Compromis

Complexité du Processus

Le PACVD est plus complexe que les traitements thermiques simples.

Il nécessite un contrôle précis de la pression du vide, des débits de gaz et de la puissance du plasma. Toute déviation dans ces variables peut affecter la stœchiométrie de la couche DLC:Si, compromettant potentiellement ses capacités de réduction de friction.

Exigences Environnementales

Le processus impose un environnement de vide strict.

Contrairement aux simples revêtements par trempage, le substrat doit être maintenu dans une chambre à vide où les matériaux gazeux à haute température et le plasma peuvent être gérés en toute sécurité. Cela limite la taille et le débit du lot en fonction des dimensions de la chambre.

Faire le Bon Choix pour Votre Projet

Pour déterminer si le PACVD est la solution adéquate pour vos besoins d'ingénierie de surface, considérez vos objectifs de performance spécifiques :

- Si votre objectif principal est la réduction extrême de la friction : Privilégiez le PACVD pour sa capacité à déposer du carbone amorphe de type diamant dopé au silicium (DLC:Si), qui offre des propriétés autolubrifiantes supérieures.

- Si votre objectif principal est l'adhérence du revêtement sur des géométries complexes : Assurez-vous que votre matériau de substrat (par exemple, les nitrures comme le CrAlSiN) est compatible avec le processus PACVD pour garantir une structure composite robuste.

En exploitant l'efficacité énergétique élevée de la décharge plasma, vous pouvez obtenir des surfaces offrant à la fois durabilité et lubrification exceptionnelle.

Tableau Récapitulatif :

| Caractéristique | Détail du Processus PACVD |

|---|---|

| Source d'Énergie | Décharge Luminescente de Plasma (Champ Électrique) |

| Précurseurs Clés | Tétraméthylsilane (Si(CH3)4) & Acétylène (C2H2) |

| Couche Résultante | Carbone Amorphe de Type Diamant Dopé au Silicium (DLC:Si) |

| Mécanisme Principal | Décomposition chimique en phase vapeur par énergie plasma |

| Bénéfice Principal | Surface autolubrifiante avec un faible coefficient de friction |

| Compatibilité du Substrat | Fonctionne avec des couches de base comme les nitrures CrAlSiN |

Élevez les Performances de Vos Outils avec KINTEK

Libérez tout le potentiel de l'ingénierie de surface avancée. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes CVD et PACVD haute performance, ainsi qu'une gamme complète de fours à haute température (moufle, tube, rotatifs et sous vide) - tous personnalisables pour vos besoins uniques en science des matériaux.

Que vous développiez des films DLC autolubrifiants ou des revêtements composites à haute durabilité, nos experts techniques sont prêts à concevoir la solution thermique et plasma parfaite pour votre laboratoire.

Contactez KINTEK Aujourd'hui pour Optimiser Votre Processus de Revêtement

Références

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend le PECVD adapté à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels gaz sont fournis dans le système d'alimentation en gaz PECVD ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) et en quoi diffère-t-il du CVD conventionnel ? Débloquez le dépôt de couches minces à basse température

- Que se passe-t-il pendant les réactions chimiques et la phase de dépôt du PECVD ? Maîtrisez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (DCVP) ? Déverrouillez le revêtement de couches minces à basse température

- Qu'est-ce que la technologie de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Découvrez le dépôt de couches minces à basse température

- Quels sont les avantages des couches déposées par PECVD ? Obtenez une qualité de couche supérieure à basse température