En substance, le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) est un processus de fabrication sophistiqué utilisé pour déposer des films minces de haute qualité sur une surface. Il s'agit d'une variation du Dépôt Chimique en Phase Vapeur (CVD) qui utilise de manière unique le plasma pour initier les réactions chimiques. Cette différence critique permet au processus de fonctionner à des températures beaucoup plus basses que le CVD traditionnel, le rendant indispensable pour l'électronique moderne et la science des matériaux.

L'avantage central du PECVD est sa capacité à remplacer la chaleur intense par l'énergie du plasma. Cela permet la création de films minces durables et performants sur des matériaux sensibles à la température qui seraient endommagés ou détruits par les méthodes de dépôt conventionnelles à haute température.

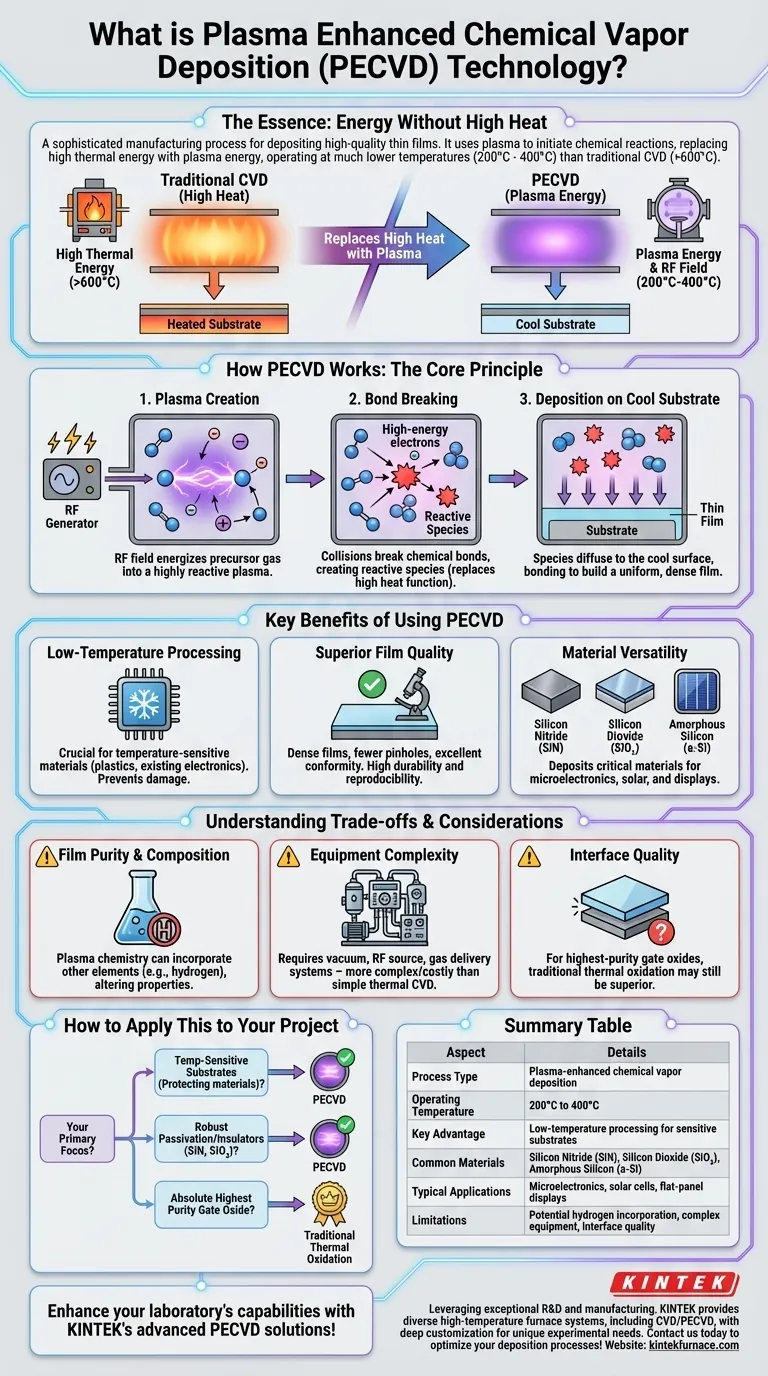

Le principe fondamental : Comment fonctionne le PECVD

Pour comprendre le PECVD, il est utile de considérer d'abord les limites de son prédécesseur, le CVD thermique traditionnel.

La limite du CVD traditionnel

Le Dépôt Chimique en Phase Vapeur traditionnel est comme un four conventionnel. Il repose uniquement sur une énergie thermique élevée (souvent >600°C) pour décomposer les gaz précurseurs et déposer un film solide sur un substrat chauffé.

Bien qu'efficace, cette chaleur intense le rend impropre aux substrats qui ont déjà été traités ou qui sont intrinsèquement sensibles à la température, tels que les plastiques ou certains composants électroniques.

L'avantage du plasma : de l'énergie sans chaleur

Le PECVD contourne la nécessité d'une chaleur extrême en introduisant une source d'énergie : le plasma. Un plasma est un état de la matière, un gaz ionisé contenant un mélange d'ions, d'électrons et de particules neutres.

À l'intérieur de la chambre PECVD, un champ électrique (généralement à Radiofréquence, ou RF) excite un gaz, le transformant en plasma. Les électrons hautement énergétiques de ce plasma entrent en collision avec les molécules de gaz précurseur.

Ces collisions ont suffisamment d'énergie pour briser les liaisons chimiques des gaz précurseurs, créant des espèces hautement réactives. C'est l'étape clé que la chaleur intense réalise dans le CVD traditionnel.

Le processus de dépôt

Une fois ces espèces réactives créées dans le plasma, elles diffusent vers le substrat comparativement froid.

En atteignant la surface, elles réagissent et se lient, construisant progressivement un film mince solide, uniforme et dense. L'ensemble du processus peut se dérouler à des températures beaucoup plus basses, typiquement entre 200°C et 400°C.

Principaux avantages de l'utilisation du PECVD

Le mécanisme unique du PECVD offre plusieurs avantages distincts qui en ont fait une technologie fondamentale dans de multiples industries.

Traitement à basse température

C'est le principal avantage. La capacité à déposer des films à basse température permet la fabrication de dispositifs complexes à plusieurs couches sans endommager les couches précédemment déposées ou le substrat sous-jacent.

Qualité supérieure des films

Les films PECVD sont réputés pour être très denses, avec moins de piqûres et une excellente conformité de surface. Cela se traduit par une plus grande durabilité et de meilleures performances en tant que couches protectrices ou isolantes. C'est un processus fiable et hautement reproductible.

Polyvalence des matériaux

Le processus est utilisé pour déposer une large gamme de matériaux critiques. Les exemples courants incluent :

- Nitrures de silicium (SiN) : Utilisés comme couche de passivation finale dans les micropuces pour protéger contre l'humidité et la contamination.

- Dioxyde de silicium (SiO₂) : Utilisé comme isolant entre les couches métalliques dans les circuits intégrés.

- Silicium amorphe (a-Si) : Un matériau clé utilisé dans la fabrication de cellules solaires à couches minces et d'écrans plats.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre des décisions d'ingénierie éclairées.

Pureté et composition du film

La chimie complexe au sein du plasma peut parfois entraîner l'incorporation d'autres éléments, tels que l'hydrogène, dans le film déposé. Cela peut altérer les propriétés électriques ou optiques du film, ce qui peut être indésirable pour certaines applications de haute pureté.

Complexité de l'équipement

Un système PECVD nécessite une chambre à vide, un système d'alimentation en gaz et une source d'alimentation RF pour générer le plasma. Cela rend l'équipement plus complexe et coûteux que certaines configurations CVD thermiques plus simples.

Qualité de l'interface

Pour les applications les plus exigeantes, comme l'oxyde de grille dans un transistor, un film cultivé par oxydation thermique à haute température crée souvent une interface électrique de meilleure qualité avec le substrat de silicium qu'un film PECVD déposé.

Comment appliquer cela à votre projet

Votre choix de technologie de dépôt dépend entièrement des contraintes et des résultats souhaités de votre projet.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix définitif grâce à son fonctionnement à basse température, protégeant les matériaux et composants sous-jacents.

- Si votre objectif principal est de créer des couches de passivation robustes ou des isolants diélectriques : Le PECVD offre une méthode fiable et standard de l'industrie pour déposer des films à haute densité comme le nitrure de silicium et le dioxyde de silicium.

- Si votre objectif principal est d'atteindre la pureté absolue la plus élevée pour un oxyde de grille : L'oxydation thermique traditionnelle à haute température sur une plaquette de silicium reste la référence pour cette application spécifique.

En comprenant l'interaction entre l'énergie du plasma et le budget thermique, vous pouvez tirer parti stratégiquement du PECVD pour obtenir des films minces haute performance là où d'autres méthodes échoueraient.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur assisté par plasma |

| Température de fonctionnement | 200°C à 400°C |

| Avantage clé | Traitement à basse température pour les substrats sensibles |

| Matériaux courants déposés | Nitrures de silicium (SiN), Dioxyde de silicium (SiO₂), Silicium amorphe (a-Si) |

| Applications typiques | Microélectronique, cellules solaires, écrans plats |

| Limitations | Potentiel d'incorporation d'hydrogène, complexité de l'équipement, problèmes de qualité d'interface |

Améliorez les capacités de votre laboratoire avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme le CVD/PECVD, les fours à moufle, à tube, rotatifs, et les fours sous vide et à atmosphère contrôlée. Notre personnalisation poussée garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des films minces durables pour l'électronique et la science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt et améliorer les performances !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces