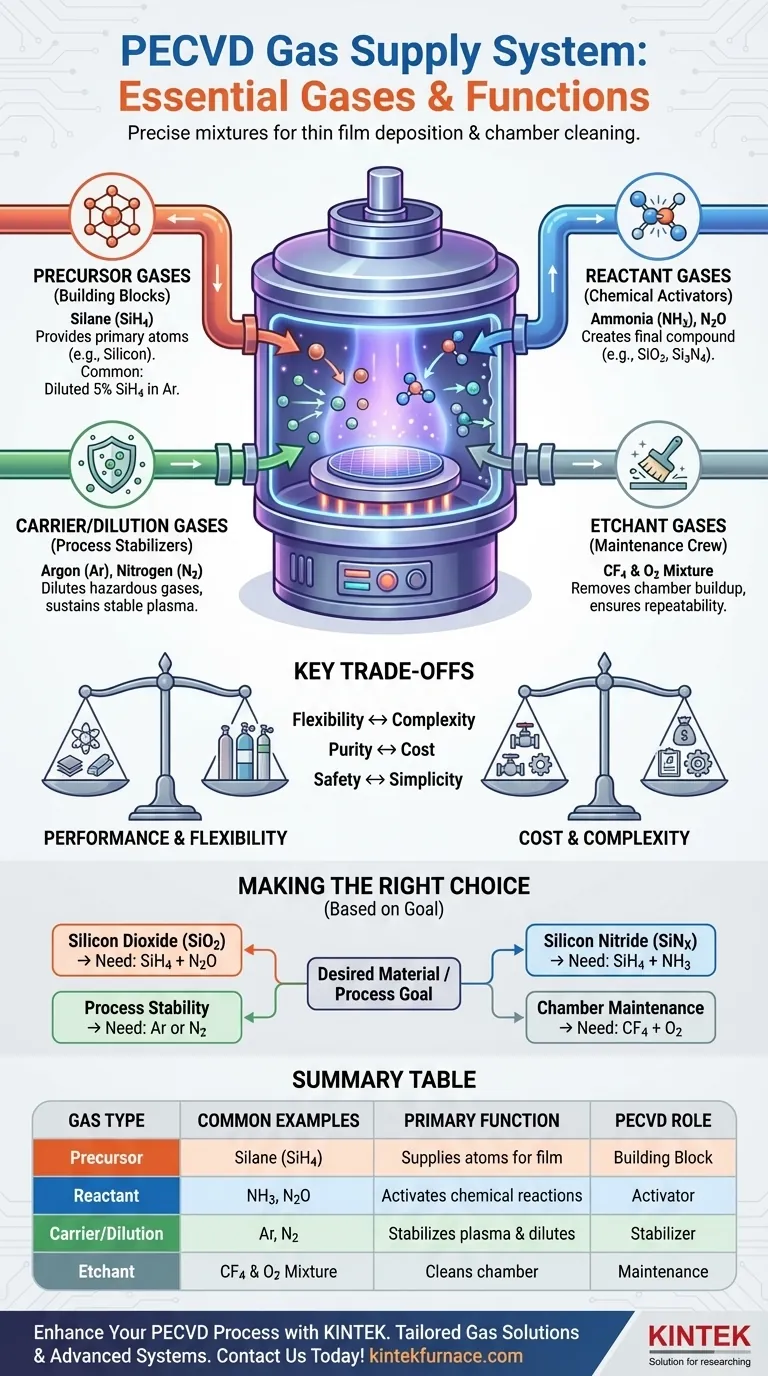

Fondamentalement, un système d'alimentation en gaz pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) fournit un mélange contrôlé de gaz essentiels à la fois pour le dépôt de couches minces et pour le nettoyage de la chambre de réaction. Les gaz courants comprennent des précurseurs tels que le Silane (SiH4), des réactifs tels que l'Ammoniac (NH3) et l'Oxyde nitreux (N2O), des gaz porteurs inertes tels que l'Argon (Ar) et l'Azote (N2), et des agents de nettoyage tels que le Tétrafluorure de carbone (CF4) mélangé à de l'Oxygène (O2).

La fonction d'un système d'alimentation en gaz PECVD n'est pas simplement de acheminer des produits chimiques, mais de doser et de mélanger avec précision différentes catégories de gaz — précurseurs, réactifs et agents de gravure — qui servent de blocs de construction fondamentaux et d'outils de maintenance pour créer des couches minces de haute qualité.

Les rôles fonctionnels des gaz PECVD

Pour vraiment comprendre l'alimentation en gaz, vous devez penser en termes de fonction. Chaque gaz sert un objectif distinct dans le processus de dépôt ou de nettoyage, et ils sont presque toujours utilisés en combinaison.

Gaz précurseurs : Les blocs de construction du film

Un gaz précurseur est la principale source des atomes que vous avez l'intention de déposer sur votre substrat. Ces gaz sont choisis pour se décomposer facilement dans le plasma.

Le précurseur le plus courant est le Silane (SiH4), qui est la source de silicium (Si) pour le dépôt de films à base de silicium comme le dioxyde de silicium et le nitrure de silicium. Pour la sécurité et le contrôle du processus, il est souvent fourni dilué dans un gaz porteur, tel que 5 % de SiH4 dans de l'Argon.

Gaz réactifs : Les activateurs chimiques

Les gaz réactifs sont introduits avec le précurseur pour créer le composé chimique final désiré pour le film. Ils réagissent avec le précurseur dissocié dans l'environnement plasma.

Les réactifs courants comprennent :

- L'Oxyde nitreux (N2O) ou l'Oxygène (O2) pour fournir l'oxygène pour les films de dioxyde de silicium (SiO₂).

- L'Ammoniac (NH3) pour fournir l'azote pour les films de nitrure de silicium (Si₃N₄).

Gaz porteurs et de dilution : Les stabilisateurs de processus

Les gaz inertes jouent un rôle de soutien crucial. Ils ne font pas partie du film final, mais sont vitaux pour contrôler le processus.

Leurs deux fonctions principales sont la dilution et la stabilité du plasma. Des gaz comme l'Argon (Ar) et l'Azote (N2) sont utilisés pour diluer les précurseurs dangereux ou hautement réactifs comme le SiH4. Cela rend le processus plus sûr et permet un contrôle plus fin de la vitesse de réaction. Ces gaz aident également à maintenir un plasma stable et uniforme dans la chambre.

Gaz de gravure (Etchants) : L'équipe de maintenance

Avec le temps, le matériau de film souhaité recouvrira non seulement le substrat, mais aussi les parois internes de la chambre PECVD. Cette accumulation doit être éliminée pour éviter la contamination et assurer la répétabilité du processus.

Un mélange dédié de gaz, tel que le Tétrafluorure de carbone (CF4) et l'Oxygène (O2), est utilisé pour le nettoyage plasma in-situ. Ce mélange gazeux forme un plasma réactif qui grave les dépôts indésirables, réinitialisant ainsi efficacement la chambre pour le prochain cycle.

Comprendre les compromis

Le choix et la configuration d'un système d'alimentation en gaz impliquent des compromis critiques entre performance, sécurité et coût.

Flexibilité du processus contre complexité du système

Un système conçu pour gérer un large éventail de précurseurs, de réactifs et d'agents de gravure offre une flexibilité de processus énorme. Cependant, chaque ligne de gaz supplémentaire ajoute une complexité, un coût et des points de défaillance potentiels importants via son propre contrôleur de débit massique, ses vannes et sa plomberie.

Pureté du gaz contre coût du matériau

Les gaz de haute pureté sont essentiels pour créer des films électroniques et optiques de haute qualité et sans défaut. Cependant, l'augmentation de la pureté de 99,99 % à 99,9999 % peut augmenter les coûts de manière exponentielle. L'utilisation d'un gaz de pureté inférieure est moins chère, mais risque d'introduire des contaminants qui dégradent les performances du film.

Protocoles de sécurité contre simplicité opérationnelle

De nombreux gaz PECVD essentiels sont dangereux. Le Silane (SiH4) est pyrophorique (s'enflamme spontanément à l'air), et l'Ammoniac (NH3) est toxique et corrosif. La manipulation de ces gaz nécessite des interverrouillages de sécurité sophistiqués, des systèmes de détection de gaz et des protocoles d'urgence, ajoutant une surcharge importante par rapport au travail uniquement avec des gaz inertes comme l'Argon.

Faire le bon choix pour votre objectif

Votre choix de gaz est entièrement déterminé par le matériau que vous avez l'intention de déposer et les processus que vous devez exécuter.

- Si votre objectif principal est le dépôt de Dioxyde de Silicium (SiO₂) : Vous aurez besoin d'un précurseur de silicium comme le Silane (SiH4) et d'une source d'oxygène comme l'Oxyde nitreux (N2O).

- Si votre objectif principal est le dépôt de Nitrure de Silicium (SiNₓ) : Vous aurez besoin d'un précurseur de silicium (SiH4) et d'une source d'azote, généralement l'Ammoniac (NH3).

- Si votre objectif principal est le contrôle et la stabilité du processus : Vous utiliserez des gaz porteurs inertes comme l'Argon (Ar) ou l'Azote (N2) pour gérer les concentrations de réactifs et maintenir le plasma.

- Si votre objectif principal est la maintenance de la chambre : Vous avez besoin d'une ligne dédiée pour les gaz de gravure, comme un mélange de Tétrafluorure de Carbone (CF4) et d'Oxygène (O2).

En comprenant ces catégories de gaz distinctes, vous pouvez traduire efficacement les propriétés de film souhaitées en une recette de gaz spécifique et contrôlable pour votre système PECVD.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Fonction principale |

|---|---|---|

| Précurseur | Silane (SiH4) | Fournit les atomes pour le dépôt du film (ex. silicium) |

| Réactif | Ammoniac (NH3), Oxyde nitreux (N2O) | Active les réactions chimiques pour former des films (ex. nitrure de silicium) |

| Porteur/Dilution | Argon (Ar), Azote (N2) | Stabilise le plasma et dilue les gaz réactifs |

| Agent de gravure | Mélange CF4 et O2 | Nettoie la chambre en retirant les dépôts indésirables |

Prêt à améliorer votre processus PECVD avec des solutions de gaz sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez sur des dispositifs semi-conducteurs, des revêtements optiques ou d'autres applications de couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser l'efficacité et la qualité des films de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température