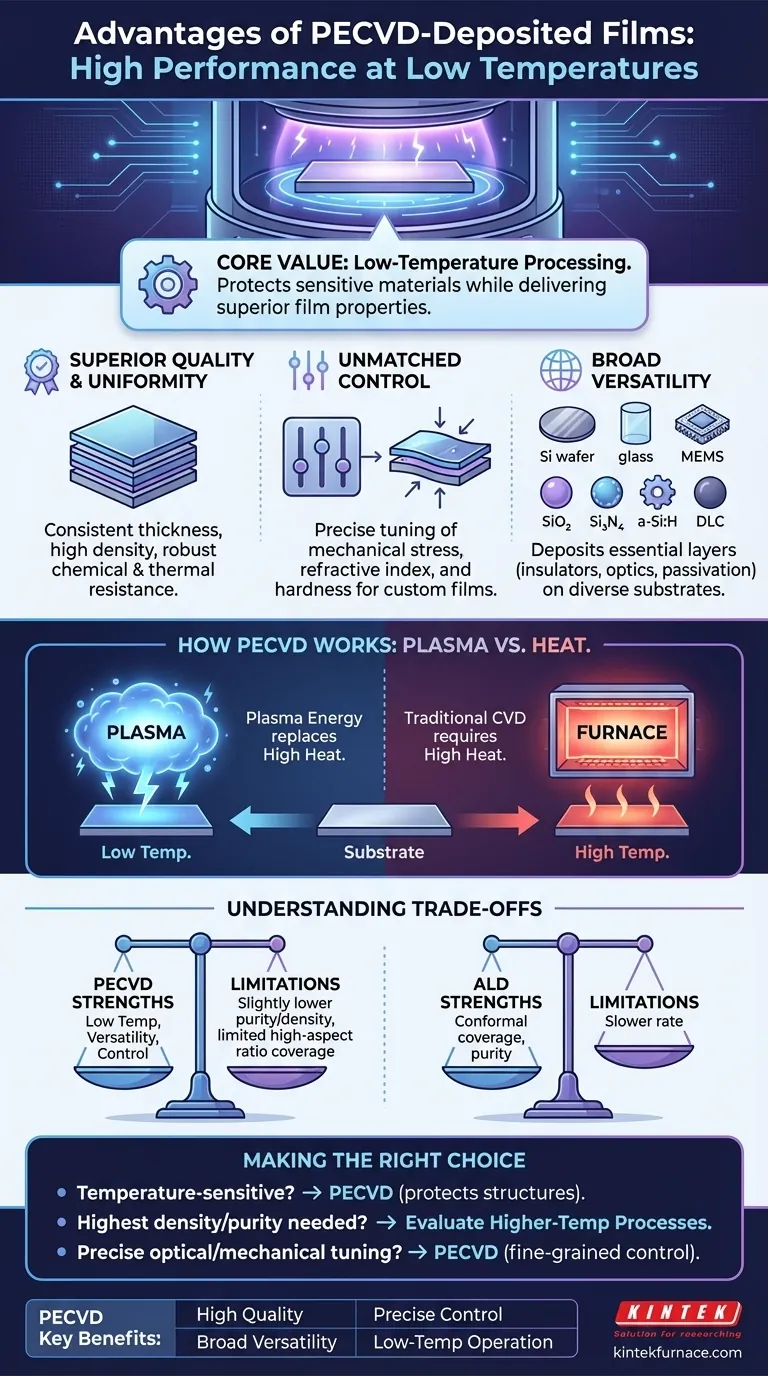

D'un point de vue technique, les couches déposées par dépôt chimique en phase vapeur assisté par plasma (PECVD) sont appréciées pour leur uniformité exceptionnelle, leur haute qualité et leur résistance robuste aux contraintes chimiques et thermiques. L'avantage principal du procédé PECVD est sa capacité à produire ces couches hautes performances à des températures significativement plus basses que le CVD conventionnel, permettant un contrôle précis des propriétés du matériau telles que la contrainte, l'indice de réfraction et la dureté.

La valeur fondamentale du PECVD n'est pas seulement la qualité des couches qu'il produit, mais sa capacité à le faire à basse température. En utilisant le plasma pour piloter les réactions chimiques au lieu d'une chaleur élevée, le PECVD ouvre la possibilité de déposer des couches isolantes, optiques et protectrices critiques sur une vaste gamme de matériaux sans provoquer de dommages thermiques.

Les principaux avantages des couches PECVD

Le PECVD est devenu une technologie de base dans la fabrication des dispositifs semi-conducteurs, optiques et MEMS. Les avantages découlent directement de la nature du procédé, pilotée par plasma.

Qualité de couche et uniformité supérieures

Les couches PECVD sont reconnues pour leur épaisseur constante et leur intégrité structurelle sur l'ensemble du substrat. Elles sont fortement réticulées, ce qui les rend denses et résistantes à la fissuration.

Cette structure robuste offre également une excellente résistance aux attaques chimiques et aux changements thermiques, ce qui les rend idéales pour les couches de protection.

Contrôle inégalé des propriétés du matériau

Le procédé permet un réglage fin des caractéristiques critiques de la couche. Les ingénieurs peuvent manipuler précisément la contrainte mécanique de la couche résultante, ce qui est vital pour prévenir la délaminage ou la fissuration dans des structures de dispositifs complexes.

De plus, des propriétés telles que l'indice de réfraction et la dureté peuvent être ajustées en modifiant les paramètres du procédé, permettant la création de revêtements optiques personnalisés et de masques durs durables.

Polyvalence étendue des matériaux et des applications

Le PECVD n'est pas limité à un seul matériau. Il est utilisé pour déposer un large éventail de couches essentielles, y compris l'oxyde de silicium (SiO2), le nitrure de silicium (Si3N4), le silicium amorphe (a-Si:H), et même le carbone de type diamant (DLC).

Cette polyvalence le rend indispensable pour d'innombrables applications, des isolants électriques et couches de passivation dans les microcircuits aux revêtements antireflets sur les lentilles et couches sacrificielles dans les dispositifs MEMS.

Comment le PECVD obtient ces résultats

Les avantages uniques du PECVD sont le résultat direct de l'utilisation du plasma pour énergiser le processus de dépôt. Comprendre ce mécanisme est essentiel pour exploiter efficacement la technologie.

Surmonter les limitations thermiques

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, des températures très élevées sont nécessaires pour fournir suffisamment d'énergie afin de décomposer les gaz précurseurs et d'initier une réaction chimique sur la surface du substrat.

Le PECVD remplace cette dépendance à la chaleur élevée par l'énergie d'un plasma. Le plasma crée des ions et des radicaux hautement réactifs à partir des gaz précurseurs à une température beaucoup plus basse, permettant au dépôt de se produire sur des substrats qui ne pourraient pas supporter un procédé à haute température.

Réactivité et contrôle du dépôt améliorés

Les espèces réactives créées dans le plasma augmentent l'efficacité des réactions de dépôt. Cela permet un meilleur contrôle de la composition finale et de la microstructure de la couche.

En manipulant l'environnement plasma, les ingénieurs peuvent influencer la manière dont la couche croît, obtenant des traits souhaitables tels qu'une couverture de marche conforme sur des topographies complexes ou des couches denses sans vide.

L'importance des paramètres du procédé

Le contrôle précis offert par le PECVD provient de la capacité à ajuster plusieurs « leviers » clés du procédé. Ceux-ci comprennent :

- Débits de gaz : Déterminent la composition chimique de la couche.

- Puissance du plasma : Influence la densité des réactifs et l'énergie des ions.

- Pression de la chambre : Affecte le libre parcours moyen des particules et l'uniformité du dépôt.

- Température du substrat : Modifie la mobilité de surface et la contrainte de la couche.

En gérant attentivement ces paramètres, une couche spécifique et reproductible avec les propriétés souhaitées peut être produite de manière fiable.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites.

Pureté et densité de la couche

La température de dépôt plus basse et l'environnement plasma peuvent parfois entraîner l'incorporation d'autres éléments, tels que l'hydrogène, dans la couche.

De plus, les couches PECVD peuvent occasionnellement être moins denses et avoir une rigidité diélectrique légèrement inférieure par rapport aux couches déposées à très haute température à l'aide de méthodes telles que le LPCVD (Dépôt Chimique en Phase Vapeur à Basse Pression).

Limitations de la couverture conforme

Bien que le PECVD offre une bonne couverture conforme pour de nombreuses applications, il peut ne pas être suffisant pour les structures à rapport d'aspect élevé les plus exigeantes trouvées dans les semi-conducteurs avancés.

Dans ces cas extrêmes, des procédés tels que le dépôt par couches atomiques (ALD) fournissent souvent des revêtements conformes supérieurs et plus véritables, bien qu'à un taux de dépôt généralement plus lent.

Faire le bon choix pour votre application

Sélectionner la bonne méthode de dépôt dépend entièrement des contraintes spécifiques et des objectifs de performance de votre projet.

- Si votre objectif principal est de traiter des matériaux thermosensibles : Le PECVD est souvent le choix supérieur en raison de son fonctionnement à basse température, qui protège les structures de dispositifs sous-jacentes.

- Si votre objectif principal est d'atteindre la plus haute densité et pureté de couche possible : Vous devrez peut-être évaluer des procédés à température plus élevée, en pesant les avantages par rapport à vos contraintes de budget thermique.

- Si votre objectif principal est le réglage précis des propriétés optiques ou mécaniques : Le contrôle fin offert par les paramètres du procédé du PECVD en fait un candidat idéal pour la création de couches personnalisées.

En fin de compte, le PECVD est un outil puissant et polyvalent lorsque ses capacités uniques correspondent correctement à l'objectif d'ingénierie.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Qualité de couche supérieure | Uniformité élevée, densité et résistance aux contraintes chimiques/thermiques |

| Contrôle inégalé | Réglage précis de la contrainte, de l'indice de réfraction et de la dureté |

| Polyvalence étendue | Dépose des matériaux tels que SiO2, Si3N4 pour diverses applications |

| Fonctionnement à basse température | Permet l'utilisation sur des substrats thermosensibles sans dommage |

Libérez tout le potentiel de votre laboratoire avec les solutions PECVD avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de four haute performance, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et l'innovation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons élever vos processus de recherche et de développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température