À la base, le dépôt chimique en phase vapeur assisté par plasma (DCVP), ou PECVD (Plasma-Enhanced Chemical Vapor Deposition), est un procédé avancé pour créer des couches de matériau très minces sur une surface. Contrairement aux méthodes traditionnelles qui reposent sur une chaleur intense, le DCVP utilise un gaz énergisé, ou plasma, pour piloter les réactions chimiques nécessaires à la construction de la couche, couche par couche. Cela permet un dépôt à des températures nettement plus basses.

Le problème fondamental avec de nombreux procédés de revêtement de matériaux est leur dépendance aux températures élevées, qui endommagent ou détruisent les substrats sensibles comme les plastiques et l'électronique délicate. Le DCVP résout ce problème en utilisant le plasma pour fournir l'énergie de réaction nécessaire, ce qui permet de déposer des films haute performance sur une gamme beaucoup plus large de matériaux.

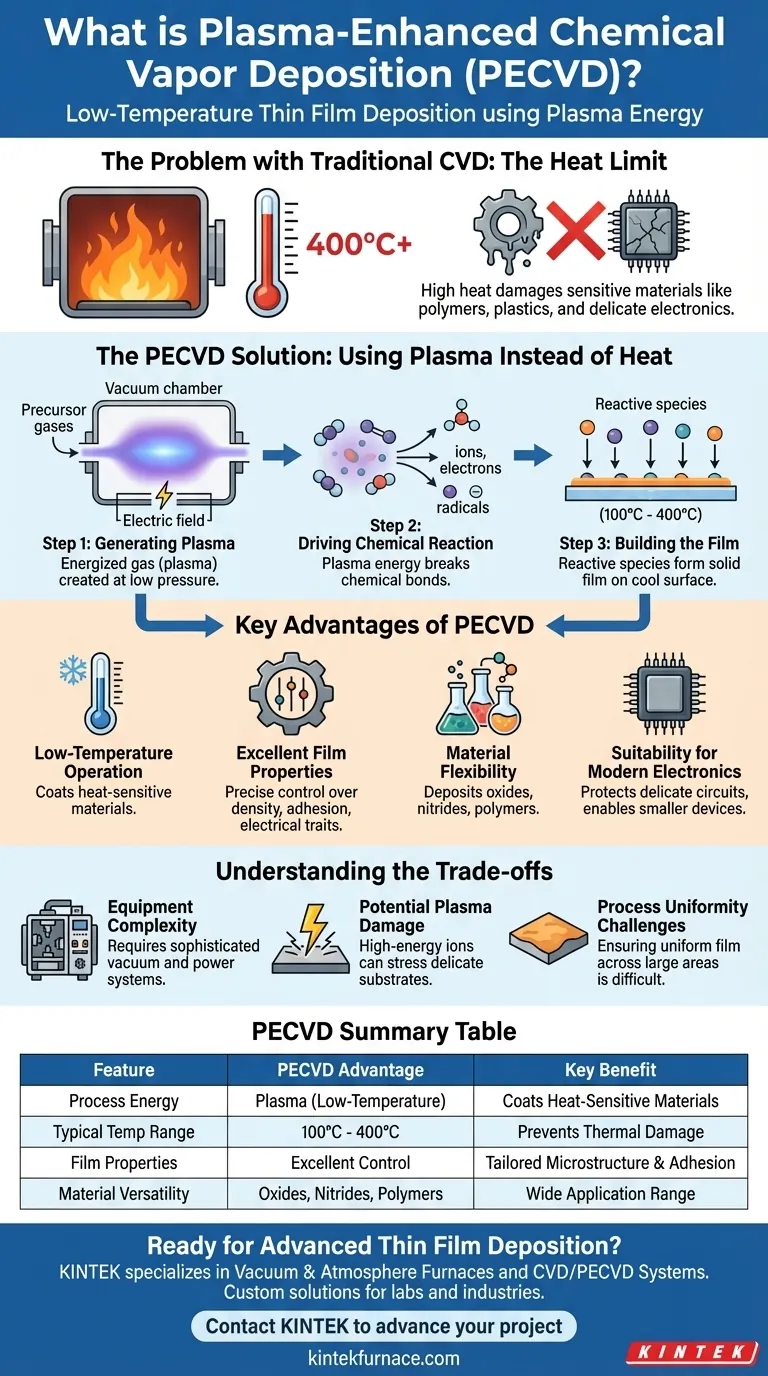

Le Problème que le DCVP Résout : Les Limites de la Chaleur

Pourquoi le Dépôt Traditionnel est Restrictif

Le dépôt chimique en phase vapeur (DCV) traditionnel fonctionne en chauffant un substrat à une température très élevée dans une chambre remplie de gaz précurseurs.

Cette énergie thermique rompt les liaisons chimiques dans les molécules de gaz, leur permettant de réagir et de se déposer sous forme de film solide sur la surface chaude.

La Contrainte de Température

Les températures élevées requises pour le DCV traditionnel (souvent bien au-dessus de 400°C) le rendent totalement inadapté au revêtement de matériaux ayant des points de fusion bas.

Cela inclut les polymères courants, les plastiques et les dispositifs microélectroniques complexes qui seraient endommagés ou détruits par la chaleur. Cela limite sévèrement l'innovation dans les domaines qui dépendent de ces matériaux.

Comment Fonctionne le DCVP : Utiliser le Plasma au Lieu de la Chaleur

Étape 1 : Génération du Plasma

Le procédé DCVP commence par placer un substrat dans une chambre à vide à basse pression. Des gaz précurseurs sont introduits, mais au lieu d'appliquer une chaleur intense, un champ électrique est utilisé pour énergiser le gaz.

Ce processus, utilisant souvent une décharge luminescente capacitive, arrache des électrons aux atomes de gaz, créant un plasma — un gaz ionisé contenant un mélange d'ions, d'électrons et de particules neutres hautement réactives.

Étape 2 : Pilotage de la Réaction Chimique

Ce plasma fournit l'énergie nécessaire pour décomposer les molécules de gaz précurseur en groupes réactifs.

Ces espèces hautement réactives se déplacent ensuite vers la surface du substrat, qui est maintenue à une température beaucoup plus basse (typiquement 100°C à 400°C).

Étape 3 : Construction du Film

Sur la surface du substrat plus froid, ces espèces réactives se combinent et se déposent, formant un film solide, dense et de haute qualité.

L'épaisseur de ce film peut être contrôlée avec précision, allant de quelques nanomètres à plusieurs micromètres.

Avantages Clés de la Méthode DCVP

Polyvalence du Substrat

L'avantage le plus important du DCVP est son fonctionnement à basse température. Cela rend possible le dépôt de revêtements haute performance sur des matériaux sensibles à la température qui étaient auparavant impossibles à revêtir.

Excellentes Propriétés du Film

Le DCVP permet un contrôle précis de la densité et de l'énergie du plasma. Cela donne aux ingénieurs un contrôle fin sur les propriétés du film déposé, telles que sa microstructure, sa densité, ses caractéristiques électriques et son adhérence au substrat.

Flexibilité des Matériaux

Le procédé est incroyablement polyvalent et peut être utilisé pour déposer une large gamme de matériaux. Cela inclut des composés critiques tels que les oxydes, les nitrures, et même certains polymères, offrant une flexibilité significative pour la conception de catalyseurs, de semi-conducteurs et de revêtements protecteurs.

Adaptation à l'Électronique Moderne

À mesure que les composants microélectroniques rétrécissent, ils deviennent plus vulnérables à la chaleur. Les basses températures du DCVP empêchent d'endommager les circuits délicats et offrent un meilleur contrôle sur le placement des dopants, un facteur critique pour les dispositifs haute performance.

Comprendre les Compromis

Complexité de l'Équipement

Les systèmes DCVP sont intrinsèquement plus complexes que les simples réacteurs DCV thermiques. Ils nécessitent des pompes à vide sophistiquées, des alimentations en radiofréquence (RF) et des réseaux d'adaptation d'impédance pour générer et contrôler le plasma, ce qui peut augmenter les coûts initiaux.

Dommages Potentiels Induits par le Plasma

Bien que beaucoup plus doux que la chaleur élevée, les ions de haute énergie présents dans le plasma peuvent parfois provoquer des dommages physiques subtils ou un stress sur la surface des substrats les plus délicats si le processus n'est pas parfaitement réglé.

Défis d'Uniformité du Processus

Générer un plasma parfaitement uniforme sur une grande surface est un défi d'ingénierie important. Toute non-uniformité du plasma peut entraîner des variations dans l'épaisseur et les propriétés du film déposé sur l'ensemble du substrat.

Faire le Bon Choix pour Votre Application

Le choix d'une méthode de dépôt dépend entièrement des contraintes et des objectifs de votre projet.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme les polymères ou les plastiques : Le DCVP est le choix définitif et souvent le seul viable en raison de son fonctionnement à basse température.

- Si votre objectif principal est la qualité maximale du film sur un substrat robuste et résistant à la chaleur : Le DCV traditionnel peut parfois produire des films avec une cristallinité plus élevée, bien que le DCVP offre un meilleur contrôle sur d'autres propriétés.

- Si votre objectif principal est la polyvalence et la mise à l'échelle pour l'électronique avancée ou les catalyseurs : Le DCVP offre une combinaison inégalée de flexibilité des matériaux, de taux de dépôt élevés et de contrôle précis pour les applications industrielles modernes.

En substituant le plasma à la chaleur, le DCVP élargit fondamentalement la frontière de ce qui est possible en science et ingénierie des matériaux.

Tableau Récapitulatif :

| Caractéristique | Avantage du DCVP |

|---|---|

| Énergie du Processus | Plasma (Basse Température) |

| Plage de Température Typique | 100°C - 400°C |

| Bénéfice Clé | Revêtement de matériaux sensibles à la chaleur (ex. : plastiques, électronique) |

| Propriétés du Film | Excellent contrôle sur la densité, l'adhérence et les caractéristiques électriques |

| Polyvalence des Matériaux | Dépôt d'oxydes, de nitrures et de polymères |

Prêt à intégrer le dépôt de couches minces haute performance à basse température dans votre R&D ou votre production ?

KINTEK est spécialisé dans les Fours et Systèmes DCV/DCVP sous Vide & Atmosphère avancés. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions robustes adaptées aux laboratoires et aux industries travaillant avec des substrats sensibles. Notre solide capacité de personnalisation approfondie garantit que vos exigences expérimentales et de production uniques pour les catalyseurs, les semi-conducteurs et les revêtements protecteurs sont satisfaites avec précision.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre expertise en DCVP peut faire progresser votre projet.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces