Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé de dépôt de couches minces qui remplace la chaleur intense du CVD conventionnel par l'énergie d'un plasma. Cette différence fondamentale permet au PECVD de fonctionner à des températures beaucoup plus basses, ce qui en fait une technologie essentielle pour le revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée.

Le choix essentiel entre le PECVD et le CVD conventionnel est un compromis entre l'énergie thermique et l'énergie du plasma. L'utilisation du plasma par le PECVD permet un dépôt de couches de haute qualité à des températures significativement plus basses, étendant son utilisation aux matériaux thermosensibles où le CVD conventionnel n'est pas viable.

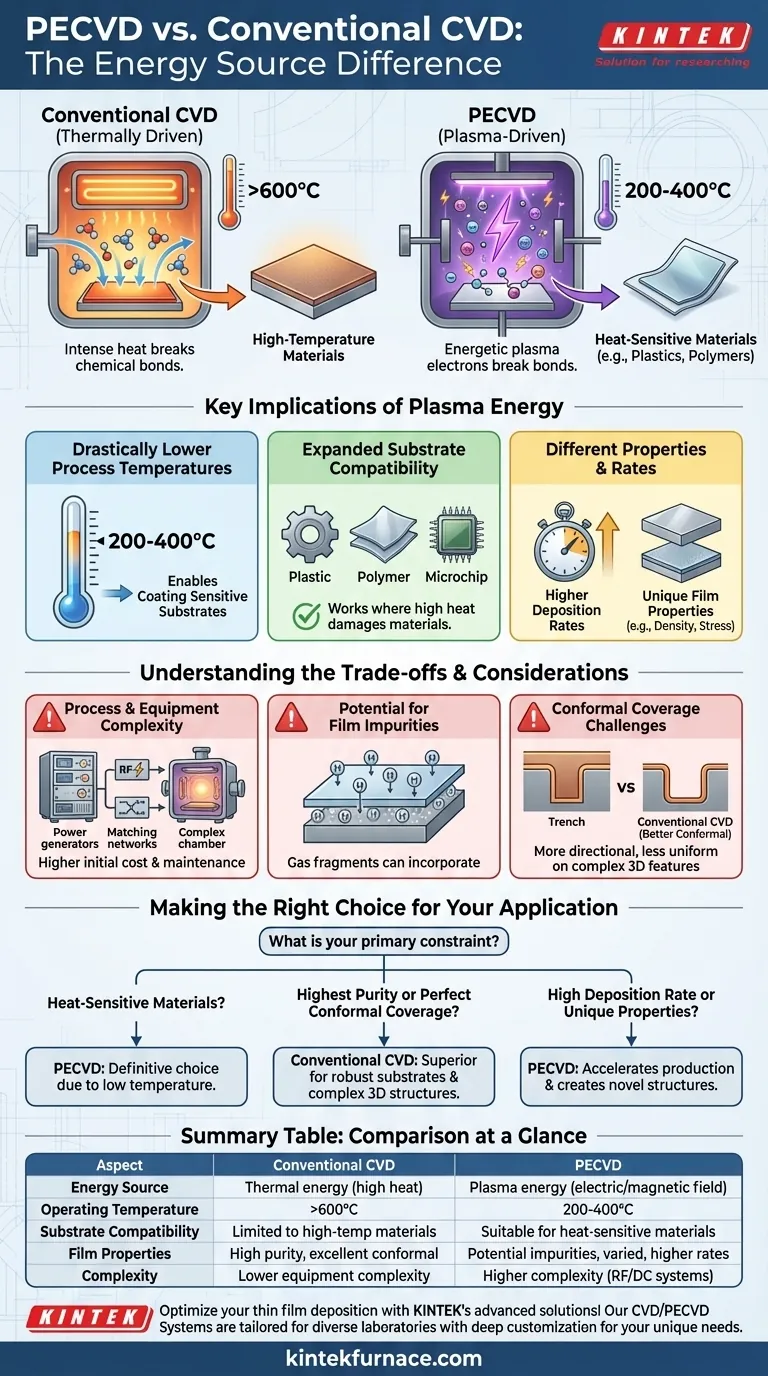

La différence fondamentale : la source d'énergie

La distinction entre ces deux techniques puissantes réside entièrement dans la manière dont elles fournissent l'énergie nécessaire pour piloter la réaction chimique.

CVD conventionnel : un procédé thermiquement piloté

Le dépôt chimique en phase vapeur conventionnel (CVD) repose purement sur l'énergie thermique. Le substrat est chauffé à des températures très élevées, ce qui active les gaz précurseurs qui s'écoulent à sa surface.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques des molécules précurseurs, leur permettant de réagir et de déposer un film solide sur la surface du substrat chaud.

PECVD : un procédé piloté par plasma

Le PECVD introduit une deuxième source d'énergie : le plasma. Un champ électrique ou magnétique est appliqué au gaz précurseur à l'intérieur de la chambre de réaction, l'allumant en un plasma.

Ce plasma est un gaz partiellement ionisé contenant des électrons de haute énergie. Ces électrons, et non la chaleur du substrat, entrent en collision et disloquent les molécules de gaz précurseur, créant des ions et des radicaux réactifs qui sont ensuite déposés sur le substrat beaucoup plus froid.

Implications clés de l'utilisation du plasma

Le remplacement de l'énergie thermique par l'énergie du plasma crée plusieurs avantages critiques qui dictent quand et pourquoi le PECVD est utilisé.

Températures de processus drastiquement réduites

C'est l'avantage le plus significatif du PECVD. Alors que le CVD conventionnel nécessite souvent des températures bien supérieures à 600 °C, le PECVD fonctionne généralement dans la plage de 200 à 400 °C.

Cette réduction est possible car c'est le plasma, et non la chaleur, qui effectue le travail le plus difficile de décomposition des gaz précurseurs stables.

Compatibilité élargie des substrats

La basse température de fonctionnement permet directement le revêtement de matériaux thermosensibles.

Les substrats tels que les plastiques, les polymères et certains dispositifs semi-conducteurs seraient endommagés, fondus ou détruits par la chaleur élevée du CVD conventionnel. Le PECVD permet de déposer des films haute performance sur ces matériaux.

Propriétés des films et taux de dépôt différents

L'environnement chimique unique du plasma peut créer des espèces réactives différentes de celles d'un processus purement thermique.

Cela peut conduire à des films aux propriétés distinctes, comme une densité améliorée ou une contrainte réduite. Dans de nombreux cas, la haute réactivité au sein du plasma permet également des taux de dépôt plus élevés que le CVD conventionnel.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas un remplacement universel pour le CVD conventionnel. Le choix implique des compromis clairs liés à la physique sous-jacente.

Complexité du processus et de l'équipement

Un système PECVD est intrinsèquement plus complexe. Il nécessite des générateurs d'alimentation RF ou CC, des réseaux d'adaptation d'impédance et des conceptions de chambre robustes pour générer et contenir le plasma. Cela peut se traduire par un coût d'équipement initial et des coûts de maintenance plus élevés.

Potentiel d'impuretés dans le film

Étant donné que le plasma décompose les précurseurs de manière très agressive, des fragments des molécules de gaz (comme l'hydrogène) peuvent s'incorporer dans le film en croissance. Cela peut affecter les propriétés optiques, électriques ou mécaniques du film, ce qui peut être indésirable pour certaines applications de haute pureté.

Défis de la couverture conforme

Le CVD conventionnel, en particulier le CVD à basse pression (LPCVD), excelle souvent dans la création de films hautement conformes qui revêtent uniformément des structures 3D complexes. Le processus PECVD peut être plus directionnel, entraînant parfois un revêtement plus mince sur les parois latérales des caractéristiques par rapport aux surfaces supérieures.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite d'adapter les capacités du processus à la contrainte principale de votre projet.

- Si votre objectif principal est le revêtement de matériaux thermosensibles : Le PECVD est le choix définitif et souvent le seul en raison de sa basse température de fonctionnement.

- Si votre objectif principal est la pureté maximale du film ou une couverture conforme parfaite sur un substrat robuste : Le CVD thermique conventionnel (tel que LPCVD ou APCVD) peut être l'option supérieure.

- Si votre objectif principal est un taux de dépôt élevé ou l'obtention de propriétés de film uniques : Le PECVD offre une voie pour accélérer la production et créer de nouvelles structures matérielles impossibles avec les méthodes thermiques seules.

En fin de compte, comprendre la source d'énergie — thermique ou plasma — est la clé pour sélectionner la bonne technologie de dépôt pour votre matériau et vos objectifs de performance spécifiques.

Tableau récapitulatif :

| Aspect | CVD Conventionnel | PECVD |

|---|---|---|

| Source d'énergie | Énergie thermique (chaleur élevée) | Énergie du plasma (champ électrique/magnétique) |

| Température de fonctionnement | Typiquement >600°C | Typiquement 200-400°C |

| Compatibilité des substrats | Limitée aux matériaux à haute température | Convient aux matériaux thermosensibles (ex : plastiques, polymères) |

| Propriétés du film | Haute pureté, excellente couverture conforme | Potentiel d'impuretés, propriétés variables, taux de dépôt plus élevés |

| Complexité | Complexité d'équipement plus faible | Complexité plus élevée avec systèmes d'alimentation RF/CC |

Optimisez votre dépôt de couches minces avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons des systèmes de fours à haute température tels que les systèmes CVD/PECVD adaptés à divers laboratoires. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour des matériaux thermosensibles ou des applications de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température