Dans la fabrication moderne de semi-conducteurs, le PECVD est particulièrement adapté car il permet le dépôt de films isolants et protecteurs de haute qualité à basse température. Cette capacité est essentielle pour construire des micropuces complexes et multicouches sans endommager les composants fragiles et sensibles à la température déjà fabriqués sur la tranche de silicium.

L'avantage principal du PECVD est qu'il découple l'énergie nécessaire aux réactions chimiques de l'énergie thermique. En utilisant un plasma énergisé plutôt qu'une chaleur élevée, il permet la création de couches de dispositifs critiques qui seraient impossibles à former avec les méthodes traditionnelles à haute température.

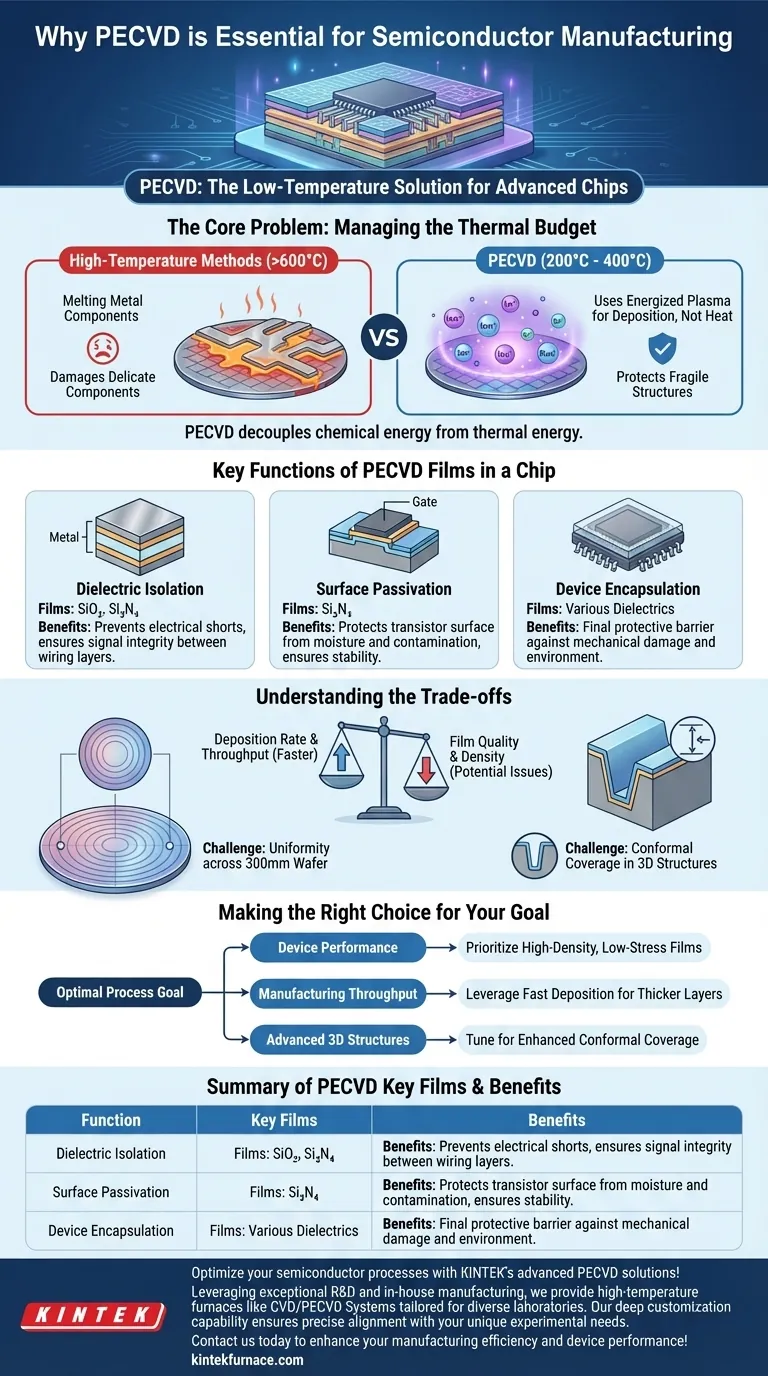

Le problème central : la gestion du budget thermique

La fabrication d'un dispositif semi-conducteur implique des centaines d'étapes séquentielles. Une contrainte critique régissant l'ensemble de ce processus est le "budget thermique" — la quantité totale de traitement à haute température qu'une tranche peut supporter avant que ses structures délicates ne soient compromises.

Pourquoi les températures élevées sont un obstacle

Une fois que les composants comme les transistors et leur câblage métallique initial sont formés, la tranche devient extrêmement sensible à la chaleur.

L'exposer à nouveau à des températures élevées peut provoquer la fusion des couches métalliques, la diffusion des dopants hors de leurs emplacements précis et la défaillance des jonctions soigneusement conçues. Cela détruirait en fait le dispositif.

Comment le plasma fournit de l'énergie sans chaleur

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent > 600°C) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs et au dépôt d'un film.

Le CVD assisté par plasma (PECVD) contourne ce problème en utilisant un champ de radiofréquence (RF) pour allumer un plasma. Ce plasma contient des ions et des radicaux hautement réactifs qui peuvent catalyser la réaction de dépôt à des températures de substrat beaucoup plus basses, généralement entre 200°C et 400°C.

Fonctions clés des films PECVD dans une puce

Le PECVD n'est pas seulement un outil à usage unique ; c'est un cheval de bataille polyvalent utilisé pour déposer divers films qui remplissent des fonctions distinctes et critiques au sein du circuit intégré.

Isolation diélectrique

L'utilisation la plus courante du PECVD est le dépôt de films diélectriques (isolants électriques) comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

Ces couches sont déposées entre les multiples couches de câblage métallique d'une puce, empêchant les courts-circuits électriques et garantissant que les signaux voyagent le long des chemins prévus sans interférence.

Passivation de surface

La surface de silicium au cœur d'un transistor est très sensible à son environnement chimique et électrique.

Un film déposé par PECVD, souvent du nitrure de silicium, est utilisé pour "passiver" cette surface. Cette couche protège les régions actives du transistor de l'humidité et de la contamination ionique, assurant une stabilité et une fiabilité à long terme.

Encapsulation du dispositif

Comme étape de protection finale, le PECVD est utilisé pour encapsuler l'ensemble du circuit intégré. Cette couche de passivation finale agit comme une barrière physique robuste, scellant le dispositif du monde extérieur et le protégeant des dommages mécaniques et de l'exposition environnementale.

Comprendre les compromis

Bien qu'indispensable, le PECVD n'est pas sans défis d'ingénierie et compromis. Comprendre objectivement ces limitations est essentiel à sa mise en œuvre réussie.

Qualité du film vs. Taux de dépôt

Le PECVD offre des taux de dépôt significativement plus rapides que d'autres méthodes à basse température, ce qui est un avantage majeur pour le débit de fabrication.

Cependant, il y a souvent un compromis. Viser la vitesse la plus élevée possible peut parfois entraîner un film moins dense ou l'inclusion de plus d'atomes d'hydrogène, ce qui peut affecter ses propriétés électriques.

Le défi de l'uniformité

Obtenir une épaisseur de film parfaitement uniforme sur une grande tranche de 300 mm est un défi constant en ingénierie des processus. La non-uniformité peut avoir un impact sur les performances et le rendement des dispositifs sur la tranche.

Couverture conforme

La conformité fait référence à la capacité d'un film à recouvrir les parois verticales d'une structure aussi épaissement qu'il recouvre les surfaces horizontales. Bien que le PECVD offre une bonne conformité pour de nombreuses applications, il peut avoir des difficultés avec les tranchées extrêmement profondes et étroites que l'on trouve dans les structures 3D avancées.

Faire le bon choix pour votre objectif

Le processus PECVD optimal dépend entièrement des exigences spécifiques de la couche de dispositif en cours de création.

- Si votre objectif principal est la performance du dispositif : Priorisez les recettes qui produisent des films diélectriques de haute densité et à faible contrainte pour une isolation et une passivation supérieures.

- Si votre objectif principal est le débit de fabrication : Tirez parti des taux de dépôt rapides du PECVD pour des couches plus épaisses et moins critiques comme l'encapsulation finale, où des variations mineures sont acceptables.

- Si votre objectif principal est les structures 3D avancées : Ajustez les paramètres du processus pour améliorer la couverture conforme, même si cela signifie accepter un taux de dépôt légèrement plus lent.

En fin de compte, la maîtrise du PECVD réside dans sa capacité à résoudre un conflit fondamental, ce qui en fait un outil indispensable pour équilibrer la performance du dispositif avec l'efficacité de la fabrication.

Tableau récapitulatif :

| Fonction | Films clés | Avantages |

|---|---|---|

| Isolation diélectrique | SiO₂, Si₃N₄ | Prévient les courts-circuits électriques, assure l'intégrité du signal |

| Passivation de surface | Si₃N₄ | Protège les transistors de l'humidité et de la contamination |

| Encapsulation du dispositif | Divers diélectriques | Scelle les puces contre les dommages mécaniques et environnementaux |

Optimisez vos processus de semi-conducteurs avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons des fours à haute température comme les systèmes CVD/PECVD adaptés à divers laboratoires. Notre capacité de personnalisation poussée assure un alignement précis avec vos besoins expérimentaux uniques, de l'isolation diélectrique à l'encapsulation de dispositifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer l'efficacité de votre fabrication et la performance de vos dispositifs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire