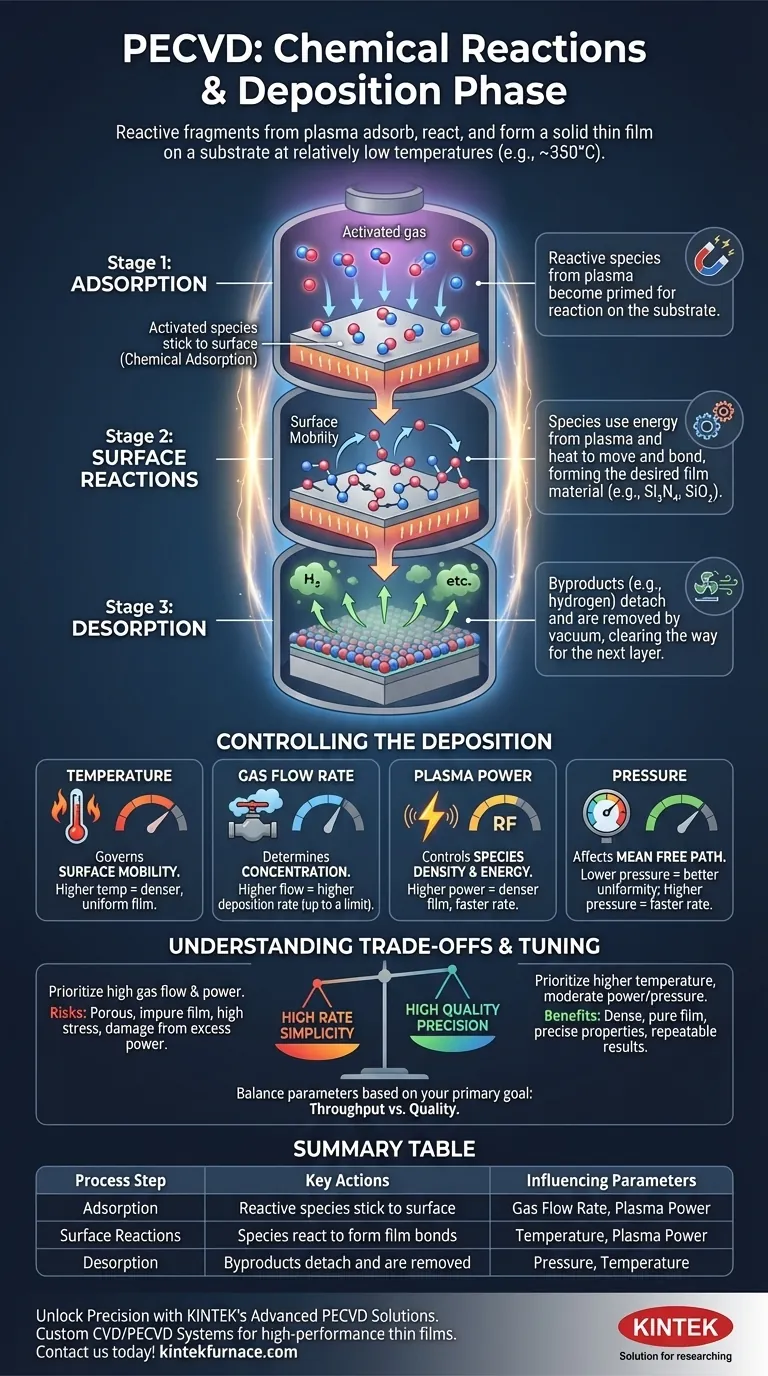

Pendant la phase finale du dépôt chimique en phase vapeur assisté par plasma (PECVD), des fragments chimiques réactifs créés par le plasma s'adsorbent sur la surface du substrat. Là, ils subissent une série de réactions chimiques pour former la couche mince solide, tandis que les sous-produits sont libérés. L'ensemble de ce processus est réalisé à des températures relativement basses, souvent autour de 350°C, ce qui le distingue des méthodes de dépôt à plus haute température.

La phase de dépôt du PECVD n'est pas une simple "projection" de matériau. C'est un processus de chimie de surface contrôlé en trois étapes—adsorption, réaction et désorption—où la qualité du film final est directement manipulée en ajustant les paramètres de processus externes comme la puissance, la température et le débit de gaz.

Le mécanisme principal : du gaz au film solide

Pour comprendre le dépôt en PECVD, il est préférable de le décomposer en une séquence d'événements se produisant directement sur la surface du substrat. Cette chimie de surface est ce qui construit finalement votre film, une couche moléculaire à la fois.

Étape 1 : Adsorption des espèces réactives

La phase plasma crée des molécules et des atomes hautement réactifs à partir des gaz précurseurs. Ces espèces activées voyagent ensuite et adhèrent à la surface du substrat dans un processus appelé adsorption chimique. Elles sont alors prêtes pour la réaction mais ne sont pas encore le matériau du film final.

Étape 2 : Réactions de surface et formation du film

Une fois adsorbées, les espèces ont suffisamment d'énergie—fournie par le plasma et le substrat chauffé—pour se déplacer légèrement (mobilité de surface) et réagir entre elles. Ces réactions de surface forment les liaisons chimiques du matériau de la couche mince souhaitée, comme le nitrure de silicium (Si₃N₄) ou le dioxyde de silicium (SiO₂).

Étape 3 : Désorption des sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits indésirables (par exemple, de l'hydrogène gazeux). Pour qu'un film dense et pur se développe, ces sous-produits doivent se détacher de la surface et être éliminés par le système de vide. Cette dernière étape, la désorption, ouvre la voie à l'adsorption de la prochaine couche d'espèces réactives.

Comment les paramètres de processus contrôlent le dépôt

La qualité, l'épaisseur et les propriétés du film déposé ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle minutieux de quatre paramètres de processus clés qui influencent les réactions de surface.

Le rôle de la température

Bien que le PECVD soit un processus "à basse température", la température du substrat est critique. Elle régit la mobilité de surface des espèces adsorbées. Des températures plus élevées donnent aux atomes plus d'énergie pour se déplacer dans des positions idéales, ce qui donne un film plus dense, plus uniforme et moins contraint.

L'impact du débit de gaz

Le débit de gaz détermine la concentration des espèces réactives disponibles dans la chambre. L'augmentation du débit peut augmenter le taux de dépôt, car plus de matière première est fournie à la surface. Cependant, il y a une limite où un débit excessif peut perturber la stabilité du plasma.

L'influence de la puissance du plasma

La puissance du plasma RF contrôle la densité et l'énergie des espèces réactives. Une puissance plus élevée crée plus de fragments et confère plus d'énergie, ce qui peut conduire à un film plus dense et à un taux de dépôt plus rapide. Cette énergie aide à entraîner les réactions de surface.

La fonction de la pression

La pression de la chambre affecte le "libre parcours moyen" des molécules de gaz—la distance moyenne qu'elles parcourent avant de entrer en collision. Une pression plus basse entraîne un libre parcours moyen plus long, ce qui peut améliorer l'uniformité du film sur le substrat. Inversement, une pression plus élevée peut augmenter le taux de dépôt en concentrant les réactifs près de la surface.

Comprendre les compromis

L'obtention du film parfait nécessite un équilibre entre des facteurs concurrents. L'ajustement d'un paramètre pour améliorer une seule propriété peut souvent affecter négativement une autre.

Débit vs. Qualité

Pousser pour le taux de dépôt le plus élevé possible en augmentant le débit de gaz et la puissance peut être préjudiciable. Ces conditions peuvent conduire à un film plus poreux, impur ou fortement contraint, car les réactions de surface deviennent trop frénétiques et les sous-produits n'ont pas suffisamment de temps pour se désorber correctement.

Énergie vs. Dommage

Bien que l'énergie du plasma soit nécessaire pour entraîner les réactions, une puissance excessive peut causer des dommages. Un bombardement ionique de haute énergie peut créer des défauts dans le film en croissance ou même endommager le substrat sous-jacent, ce qui est particulièrement critique lors du travail avec des dispositifs électroniques sensibles.

Uniformité vs. Simplicité

L'obtention d'une épaisseur de film parfaitement uniforme et de propriétés matérielles cohérentes sur une grande tranche est un défi important. Cela nécessite des conceptions de "showerhead" complexes pour la distribution de gaz et un réglage méticuleux de la pression et des champs plasma, ce qui ajoute de la complexité au processus.

Réglage du processus pour votre objectif

Les paramètres optimaux dépendent entièrement de ce que vous voulez réaliser avec votre couche mince. Votre "meilleur" processus est défini par votre objectif principal.

- Si votre objectif principal est un rendement élevé : Priorisez l'augmentation des débits de gaz et de la puissance du plasma pour maximiser le taux de dépôt, mais soyez prêt à surveiller et à accepter les compromis potentiels en termes de contrainte et de densité du film.

- Si votre objectif principal est une qualité de film supérieure (densité et pureté) : Utilisez une température de substrat légèrement plus élevée pour améliorer la mobilité de surface et une puissance de plasma modérée pour garantir des réactions complètes sans causer de dommages.

- Si votre objectif principal est des propriétés matérielles précises (par exemple, indice de réfraction) : Concentrez-vous sur le contrôle méticuleux du rapport des gaz précurseurs et utilisez des réglages de puissance et de pression stables et modérés pour assurer une incorporation chimique reproductible.

En fin de compte, maîtriser la phase de dépôt PECVD consiste à comprendre comment manipuler ces contrôles externes pour concevoir précisément la structure et les performances finales du film.

Tableau récapitulatif :

| Étape du processus | Actions clés | Paramètres influents |

|---|---|---|

| Adsorption | Les espèces réactives adhèrent à la surface du substrat | Débit de gaz, Puissance du plasma |

| Réactions de surface | Les espèces réagissent pour former les liaisons du film | Température, Puissance du plasma |

| Désorption | Les sous-produits se détachent et sont éliminés | Pression, Température |

Débloquez la précision dans votre laboratoire avec les solutions PECVD avancées de KINTEK

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, en fournissant des films minces fiables et performants pour des applications en électronique, optique et plus encore.

Prêt à améliorer vos processus de dépôt ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent optimiser vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température