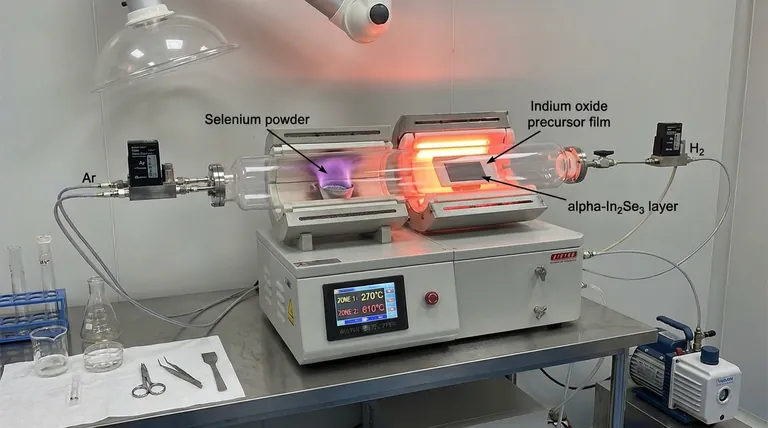

Le four à dépôt chimique en phase vapeur (CVD) à double zone facilite la croissance in situ (ISG) en découplant mécaniquement l'évaporation du matériau source de la cristallisation de la couche mince. En établissant deux environnements thermiques indépendants — chauffant la source de sélénium à 270°C et le substrat précurseur In2O3 à 610°C — le système crée un gradient thermodynamique précis. Ce contrôle assure le transport stable de la vapeur de sélénium vers le substrat, permettant la conversion chimique de l'oxyde amorphe en la structure lamellaire alpha-In2Se3 de type WZ' souhaitée.

L'avantage principal de cette configuration est la capacité à gérer simultanément des exigences thermiques incompatibles. En isolant la vaporisation du sélénium de la réaction à haute énergie nécessaire au niveau du substrat, le four à double zone force une transition de phase contrôlée de l'oxyde au séléniure sans dégrader les réactifs.

La mécanique du contrôle à double zone

Zone 1 : Vaporisation contrôlée de la source

La première zone est strictement dédiée à la source de sélénium (Se).

Comme le sélénium a un point de fusion et d'ébullition relativement bas, il nécessite un réglage de température plus bas, généralement maintenu à 270°C.

Cela empêche l'épuisement rapide et incontrôlé du matériau source, assurant un flux constant de vapeur libéré dans le gaz porteur.

Zone 2 : Réaction à haute température du substrat

La deuxième zone abrite le substrat contenant le précurseur In2O3 (oxyde d'indium).

Cette zone est chauffée à une température beaucoup plus élevée, généralement 610°C, pour fournir l'énergie d'activation nécessaire à la réaction chimique.

C'est dans cet environnement à haute température que le matériau précurseur est conditionné pour accepter les atomes de sélénium.

Gestion du gradient thermique

L'efficacité du processus ISG repose sur le gradient de température entre ces deux zones.

Le four crée une dynamique de flux où la vapeur de sélénium voyage de la zone amont plus froide vers la zone aval plus chaude.

Ce mécanisme de transport garantit que les réactifs se mélangent complètement en phase gazeuse, ce qui est essentiel pour obtenir des films de haute densité.

Le processus de sélénisation in situ

Moteur de la réaction chimique

La fonction principale de la méthode ISG est la sélénisation in situ.

Lorsque la vapeur de sélénium atteint le substrat chauffé, elle réagit directement avec le précurseur In2O3.

Cette réaction facilite une transition structurelle, convertissant le matériau d'un oxyde amorphe en un séléniure lamellaire cristallin.

Assurer la pureté et l'uniformité

Le processus CVD se déroule en phase gazeuse, permettant un mélange complet des réactifs avant le dépôt.

Cela empêche l'introduction de contaminants qui surviennent souvent dans les méthodes en phase liquide ou de mélange physique.

Le résultat est une couche mince de qualité idéale, caractérisée par une haute densité et une épaisseur uniforme.

Comprendre les compromis

Complexité de l'étalonnage

Bien que les fours à double zone offrent un contrôle supérieur, ils introduisent une complexité significative dans l'étalonnage.

Vous devez ajuster précisément le débit du gaz porteur par rapport à la température des deux zones ; un léger désalignement peut entraîner la condensation du sélénium ou une sélénisation incomplète.

Limitations de débit

L'exigence de gradients thermiques précis peut limiter la zone de chargement effective du four.

Contrairement au traitement par lots à zone unique, le point idéal pour la réaction In2O3 est spatialement limité à la région où la température est exactement de 610°C et la concentration de vapeur est optimale.

Optimisation de votre stratégie de synthèse

Pour obtenir les meilleurs résultats avec des couches minces d'alpha-In2Se3 de type WZ', alignez les paramètres de votre four avec vos objectifs matériels spécifiques :

- Si votre objectif principal est la pureté de phase : Privilégiez la stabilité de la zone source à 270°C pour garantir que l'approvisionnement en sélénium ne fluctue jamais pendant la réaction.

- Si votre objectif principal est la cristallinité du film : Concentrez-vous sur l'optimisation de la zone de substrat à 610°C pour garantir que suffisamment d'énergie est disponible pour la transition structurelle de l'oxyde au séléniure.

Maîtriser la séparation thermique entre la source et le substrat est le facteur le plus critique pour une synthèse ISG reproductible de haute qualité.

Tableau récapitulatif :

| Caractéristique | Zone 1 (Source) | Zone 2 (Substrat) |

|---|---|---|

| Matériau | Sélénium (Se) | Oxyde d'indium (In2O3) |

| Température | 270°C | 610°C |

| Fonction | Vaporisation contrôlée | Réaction à haute énergie |

| Mécanisme | Flux de vapeur stable | Sélénisation in situ |

| Objectif | Prévenir l'épuisement de la source | Transition de phase cristalline |

Élevez votre synthèse de couches minces avec KINTEK

Les gradients thermiques précis sont le secret de la croissance de l'alpha-In2Se3 de haute pureté. Chez KINTEK, nous sommes spécialisés dans les systèmes CVD haute performance, y compris les fours tubulaires avancés à double zone, sous vide et personnalisables conçus pour répondre aux exigences rigoureuses de la R&D en science des matériaux.

Nos systèmes conçus par des experts fournissent le découplage mécanique et la stabilité thermique nécessaires à une croissance in situ réussie et à des conversions chimiques complexes. Que vous ayez besoin d'une configuration standard ou d'une solution sur mesure pour des exigences matérielles uniques, l'équipe de R&D de KINTEK est prête à soutenir le succès de votre laboratoire.

Prêt à optimiser votre processus CVD ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Références

- Yuxuan Jiang, Zhidong Zhang. 2D ferroelectric narrow-bandgap semiconductor Wurtzite’ type α-In2Se3 and its silicon-compatible growth. DOI: 10.1038/s41467-025-62822-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles méthodes de plasma sont utilisées dans les procédés CVD ? Découvrez des solutions à basse température pour les substrats sensibles

- Quels sont les avantages d'un taux de croissance amélioré dans les fours CVD ? Augmenter le débit et réduire les coûts

- Quel est le mécanisme de la réaction CVD ? Maîtrisez les étapes, du gaz au film mince

- Pourquoi l'hydrogène et l'argon de haute pureté sont-ils nécessaires pour le LPCVD de couches minces de hBN ? Rôles des gaz maîtres pour une croissance supérieure

- Comment l'automatisation et le contrôle intelligent améliorent-ils les opérations des fours CVD ? Optimisez l'efficacité et la qualité du dépôt de couches minces

- Pourquoi un contrôle précis des débits de gaz porteurs est-il essentiel pour le rendement du TB-MoS2 ? Maîtriser la croissance cinétique dans les systèmes CVD

- Dans quelle industrie la CVD est-elle fréquemment utilisée et pour quelle application spécifique ? Découvrez son rôle dans les semi-conducteurs et au-delà

- Quelle est la fonction de l'évaporation par arc sous vide PVD pour les revêtements CrAlSiN ? Améliorer la durabilité des outils grâce à un plasma à haute énergie