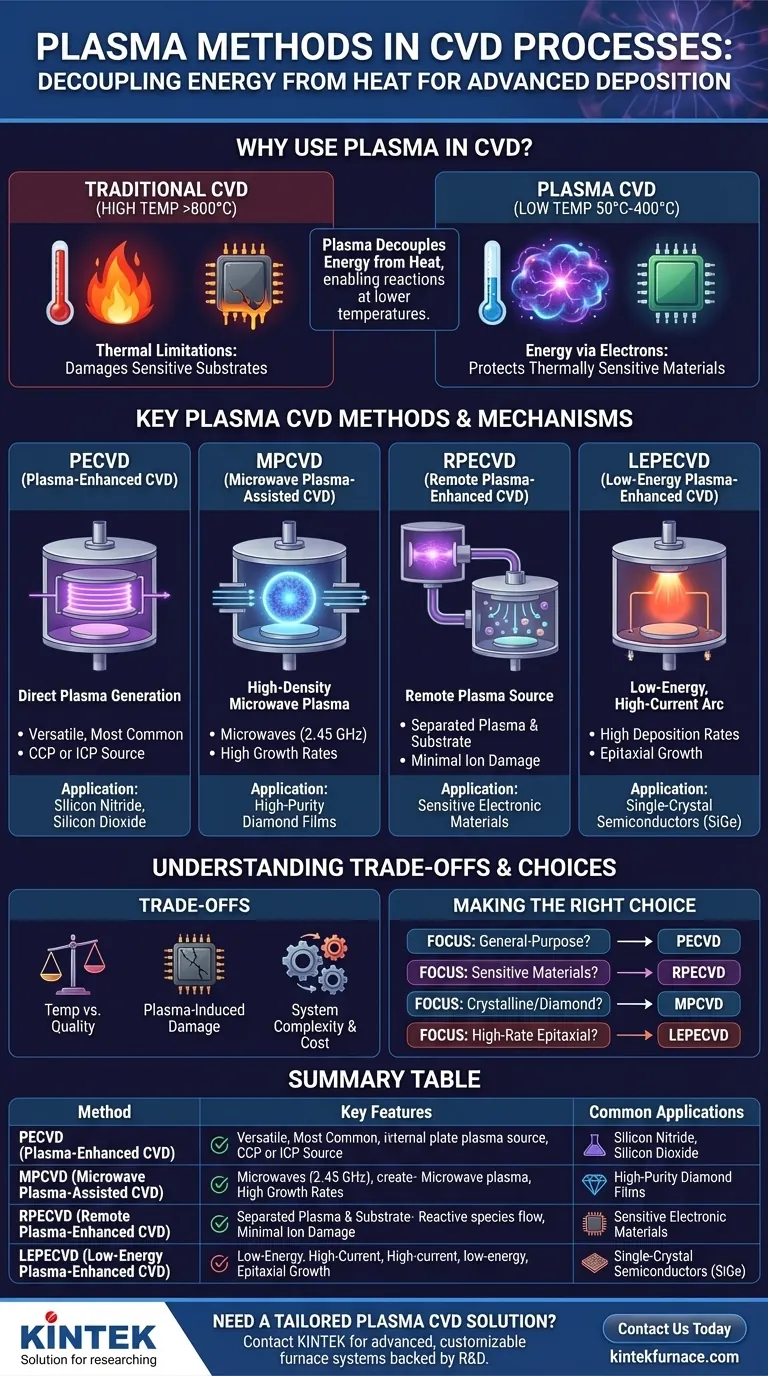

Les principales méthodes de plasma utilisées dans le dépôt chimique en phase vapeur (CVD) sont le CVD assisté par plasma (PECVD), le CVD assisté par micro-ondes (MPCVD), le CVD assisté par plasma à distance (RPECVD) et le CVD assisté par plasma à basse énergie (LEPECVD). Ces techniques exploitent l'énergie du plasma pour favoriser les réactions chimiques, permettant le dépôt de films de haute qualité à des températures nettement inférieures à celles des procédés CVD thermiques traditionnels.

La raison fondamentale de l'utilisation du plasma en CVD est de découpler la source d'énergie des réactions chimiques de la chaleur thermique. En utilisant un plasma généré électriquement pour créer des espèces gazeuses réactives, le dépôt peut se produire à basse température, protégeant ainsi les substrats thermiquement sensibles contre les dommages.

Pourquoi utiliser le plasma dans le CVD ?

Le CVD traditionnel repose sur des températures élevées (souvent supérieures à 800 °C) pour fournir l'énergie d'activation nécessaire à la réaction des gaz précurseurs et à la formation d'un film solide. L'introduction du plasma modifie fondamentalement cette dynamique énergétique.

Surmonter les limites thermiques

De nombreux matériaux avancés, tels que les polymères, certains semi-conducteurs ou les circuits intégrés entièrement fabriqués, ne peuvent pas supporter les températures élevées du CVD conventionnel. Les exposer à une telle chaleur provoquerait leur fusion, leur déformation ou leur dégradation.

Le plasma fournit une voie énergétique alternative. Il permet le dépôt de films durables et de haute qualité sur ces substrats sensibles sans causer de dommages thermiques.

Comment le plasma fournit-il l'énergie ?

Un plasma est un gaz partiellement ionisé contenant un mélange de particules neutres, d'ions, d'électrons et de radicaux libres hautement réactifs. Dans la chambre CVD, un champ électrique énergise les électrons libres, qui entrent ensuite en collision avec les molécules de gaz neutres.

Ces collisions brisent les molécules, créant les espèces chimiquement réactives nécessaires au dépôt. Comme l'énergie est fournie par des électrons énergétiques plutôt que par la chaleur, l'ensemble du processus peut être mené à des températures beaucoup plus basses, généralement entre 50 °C et 400 °C.

Présentation des principales méthodes de CVD par plasma

Bien que toutes les techniques de CVD par plasma partagent le même principe fondamental, elles diffèrent par la manière dont le plasma est généré et contrôlé. Cette distinction a des implications significatives sur les propriétés des films résultants et les applications appropriées.

Dépôt Chimique en Phase Vapeur assisté par Plasma (PECVD)

Le PECVD est la technique de dépôt par plasma la plus courante et la plus polyvalente. Le plasma est généré directement à l'intérieur de la chambre de dépôt, le substrat étant immergé dedans.

Ceci est généralement réalisé à l'aide d'un plasma à couplage capacitif (CCP) ou d'un plasma à couplage inductif (ICP). Le PECVD est une technologie de base pour le dépôt de matériaux tels que le nitrure de silicium (SiN) et le dioxyde de silicium (SiO₂) dans la fabrication de semi-conducteurs.

CVD assisté par Plasma à Micro-ondes (MPCVD)

Le MPCVD utilise des micro-ondes (typiquement à 2,45 GHz) pour générer un plasma de très haute densité. Cette forte concentration d'espèces réactives permet des taux de croissance élevés et la formation de matériaux cristallins de haute qualité.

Son application la plus notable est la synthèse de films de diamant de haute pureté, difficile à réaliser avec d'autres méthodes CVD.

CVD assisté par Plasma à Distance (RPECVD)

Dans le RPECVD, le plasma est généré dans une chambre séparée et les espèces réactives sont ensuite acheminées vers la chambre de dépôt principale où se trouve le substrat.

L'avantage principal est que le substrat n'est pas en contact direct avec les parties les plus énergétiques du plasma. Cela réduit considérablement les dommages dus au bombardement ionique, rendant le RPECVD idéal pour déposer des films sur des matériaux électroniques extrêmement sensibles.

CVD assisté par Plasma à Basse Énergie (LEPECVD)

Le LEPECVD est une variante spécialisée qui se concentre sur la production de films monocristallins de haute qualité, en particulier pour les semi-conducteurs comme le silicium-germanium (SiGe).

Il utilise une décharge à arc basse tension et fort courant pour créer un plasma avec une densité élevée d'ions mais une énergie ionique très faible. Cette combinaison permet des taux de dépôt élevés tout en minimisant les défauts cristallins dans le film en croissance.

Comprendre les compromis

L'utilisation du plasma introduit de nouvelles capacités puissantes, mais elle apporte également un nouvel ensemble de variables de processus et de défis potentiels qui doivent être gérés.

Température par rapport à la qualité du film

Bien que le traitement à basse température soit l'avantage clé du CVD par plasma, les films déposés à des températures plus basses peuvent parfois avoir une densité inférieure ou une teneur en hydrogène plus élevée par rapport à leurs homologues CVD thermiques à haute température. L'optimisation du processus est essentielle pour satisfaire aux exigences de qualité du film.

Dommages induits par le plasma

Dans les méthodes à plasma direct comme le PECVD, les ions énergétiques peuvent être accélérés vers le substrat, provoquant potentiellement des dommages physiques ou créant des défauts dans le film. C'est le problème principal que les techniques comme le RPECVD sont conçues pour résoudre en séparant la source de plasma du substrat.

Complexité et coût du système

Les systèmes CVD par plasma sont intrinsèquement plus complexes que les fours CVD thermiques simples. Ils nécessitent des systèmes de vide, la gestion des gaz, des générateurs de puissance RF ou micro-ondes, et des réseaux d'adaptation d'impédance, ce qui augmente leurs coûts et leurs exigences de maintenance.

Faire le bon choix pour votre application

Le choix de la méthode de CVD par plasma correcte dépend entièrement du matériau que vous déposez et des caractéristiques de votre substrat.

- Si votre objectif principal est le dépôt polyvalent sur des substrats robustes : Le PECVD standard offre le meilleur équilibre entre performance, flexibilité et coût pour les films diélectriques courants.

- Si votre objectif principal est le dépôt sur des matériaux électroniques extrêmement sensibles : Le RPECVD est le choix supérieur, car il est spécifiquement conçu pour minimiser les dommages induits par le plasma.

- Si votre objectif principal est la croissance de films cristallins de haute pureté comme le diamant : Le MPCVD est la norme de l'industrie en raison de sa capacité à générer le plasma de haute densité requis.

- Si votre objectif principal est la croissance épitaxiale de semi-conducteurs à haut débit : Le LEPECVD offre une capacité unique pour créer des couches cristallines de haute qualité avec un minimum de défauts.

En fin de compte, le choix de la bonne technique de plasma consiste à faire correspondre le mécanisme spécifique de livraison d'énergie de l'outil aux exigences de votre matériau et de votre substrat.

Tableau récapitulatif :

| Méthode CVD par Plasma | Caractéristiques clés | Applications courantes |

|---|---|---|

| PECVD | Génération de plasma directe, polyvalent | Nitrures de silicium, dioxyde de silicium dans les semi-conducteurs |

| MPCVD | Plasma de haute densité, taux de croissance élevés | Films de diamant de haute pureté |

| RPECVD | Plasma à distance, dommages minimes au substrat | Matériaux électroniques sensibles |

| LEPECVD | Basse énergie ionique, taux de dépôt élevés | Semi-conducteurs monocristallins comme le SiGe |

Vous avez besoin d'une solution CVD par plasma sur mesure pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les systèmes de fours avancés à haute température, y compris les configurations CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication en interne. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec des substrats sensibles ou des films exigeants de haute pureté. Contactez-nous dès aujourd'hui pour améliorer vos processus de dépôt et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté