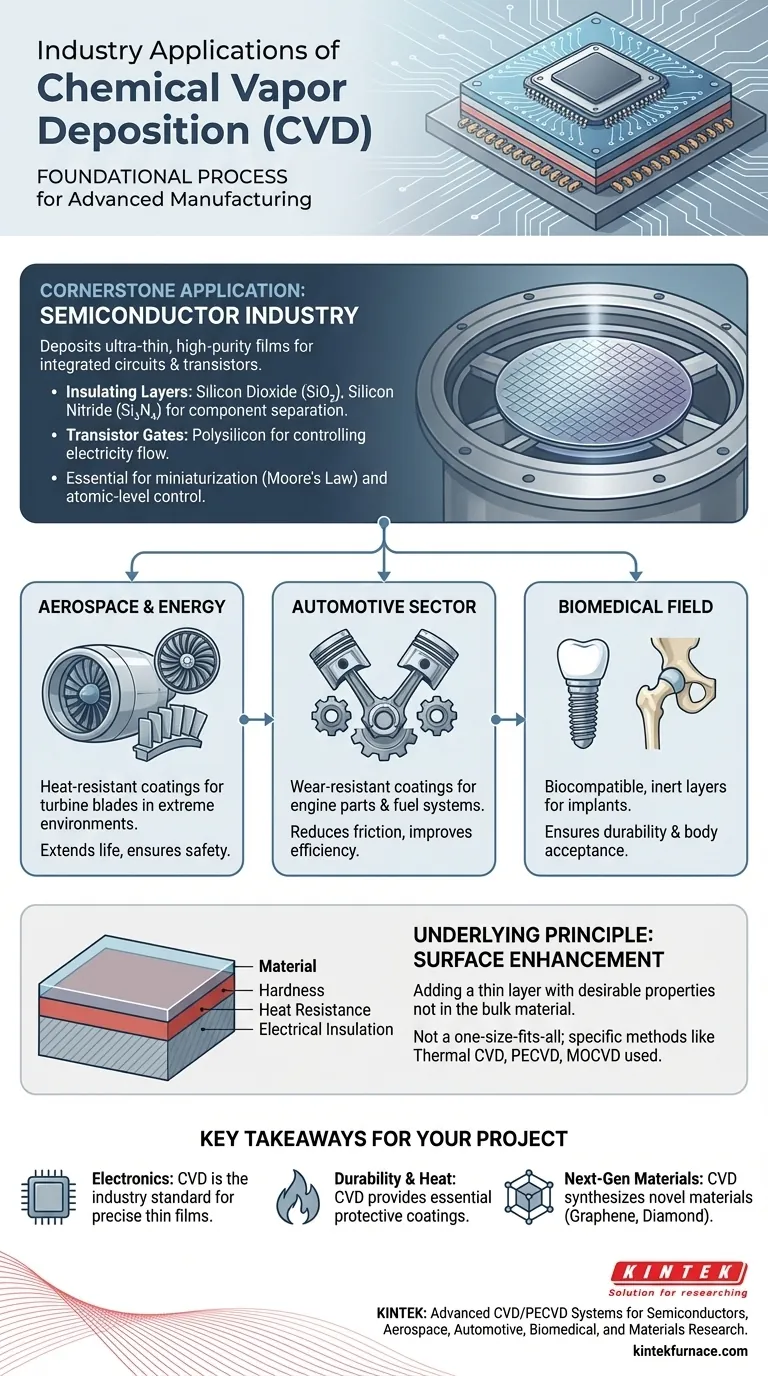

Bien qu'utilisé dans de nombreux domaines de pointe, le dépôt chimique en phase vapeur (CVD) est le plus fréquemment et fondamentalement employé dans l'industrie des semi-conducteurs. Son application principale est le dépôt de films ultra-minces et de haute pureté de matériaux tels que le dioxyde de silicium, le nitrure de silicium et le polysilicium, qui sont les éléments constitutifs essentiels pour la fabrication de circuits intégrés, de transistors et d'autres composants microélectroniques.

La véritable puissance de la CVD ne réside pas dans son utilisation dans une seule industrie, mais dans sa fonction de processus de fabrication fondamental. Elle donne aux ingénieurs la capacité de concevoir précisément la surface d'un matériau, en ajoutant des propriétés telles que l'isolation électrique, la résistance à l'usure ou la tolérance à la chaleur que le matériau de base ne possède pas.

L'application fondamentale : la fabrication de semi-conducteurs

Le monde numérique moderne est construit sur des puces de silicium, et la CVD est une pierre angulaire de leur fabrication. Sans cette technique, les structures complexes et multicouches des microprocesseurs seraient impossibles à créer à grande échelle.

Fabrication de circuits intégrés (CI)

À la base, un CI est un empilement complexe de couches isolantes, semi-conductrices et conductrices. La CVD est le processus utilisé pour déposer méticuleusement les couches isolantes, telles que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), qui séparent les millions ou milliards de composants sur une seule puce, empêchant les courts-circuits.

Construction de transistors et de diodes

La CVD est également utilisée pour déposer le polysilicium, un matériau clé qui agit comme la « grille » d'un transistor, contrôlant le flux d'électricité. La précision extrême de la CVD permet la création de ces grilles à l'échelle nanométrique, ce qui rend possible la miniaturisation incessante de l'électronique décrite par la loi de Moore.

Pourquoi la CVD est essentielle ici

L'industrie des semi-conducteurs exige une pureté quasi parfaite et un contrôle au niveau atomique de l'épaisseur des films. La CVD excelle en utilisant des réactions chimiques dans un environnement sous vide hautement contrôlé, garantissant que les films déposés sont uniformes, denses et exempts de contaminants qui ruineraient autrement une micropuce.

Au-delà de l'électronique : un tour d'horizon des industries de haute performance

Bien que l'industrie des semi-conducteurs en soit le plus grand utilisateur, la capacité de la CVD à améliorer les surfaces des matériaux la rend essentielle dans tout domaine où les composants sont soumis à des conditions extrêmes.

Aérospatiale et énergie

Dans les moteurs à réaction et les turbines de production d'énergie, les aubes fonctionnent à des températures incroyablement élevées dans des environnements très corrosifs. La CVD est utilisée pour appliquer des revêtements durs et résistants à la chaleur sur ces aubes, les protégeant de l'oxydation et de l'usure, prolongeant ainsi leur durée de vie et assurant la sécurité opérationnelle.

Secteur automobile

L'industrie automobile utilise la CVD pour améliorer la durabilité et l'efficacité des composants clés. Des revêtements résistants à l'usure sont appliqués sur les pièces de moteur et les systèmes d'injection de carburant pour réduire le frottement et améliorer la longévité, ce qui contribue à une meilleure efficacité énergétique et à des émissions réduites.

Domaine biomédical

Pour les implants médicaux comme les prothèses de hanche ou les dispositifs dentaires, la biocompatibilité et la durabilité sont primordiales. La CVD est utilisée pour appliquer des couches inertes et résistantes à l'usure sur ces implants, garantissant qu'ils ne sont pas rejetés par le corps et qu'ils peuvent supporter des décennies de stress mécanique.

Recherche sur les matériaux avancés

La CVD est à la pointe de l'innovation en science des matériaux. C'est une méthode principale pour synthétiser des matériaux de nouvelle génération aux propriétés extraordinaires, tels que le graphène, les nanotubes de carbone et les films de diamant, ouvrant la voie à de nouvelles technologies dans l'électronique, l'énergie et la médecine.

Comprendre le principe sous-jacent

Les diverses applications de la CVD découlent toutes d'une capacité unique et puissante. Comprendre ce principe est essentiel pour saisir sa valeur.

Tout est question d'amélioration de surface

L'objectif fondamental de la CVD est d'ajouter une fine couche avec des propriétés souhaitables que le matériau de base ne possède pas. Un simple outil en acier peut être transformé en un instrument de coupe haute performance en y ajoutant un revêtement CVD mince et ultra-dur. Une tranche de silicium est transformée en un circuit complexe en y ajoutant des couches isolantes et semi-conductrices.

Pas une solution universelle

La "CVD" est une famille de techniques. La méthode spécifique — telle que la CVD thermique, la CVD assistée par plasma (PECVD) ou la CVD métalorganique (MOCVD) — est choisie en fonction de la sensibilité thermique du matériau et des propriétés souhaitées du film final. Par exemple, la PECVD est utilisée pour les matériaux sensibles à la température, comme ceux des cellules solaires.

Le rôle critique du contrôle des processus

L'obtention d'un revêtement durable et de haute qualité n'est pas automatique. Le processus exige une optimisation méticuleuse de facteurs tels que la température, la pression, le débit de gaz et la manière dont les pièces sont fixées à l'intérieur du réacteur. Sans ce contrôle, le film résultant peut manquer d'adhérence ou ne pas fournir la protection prévue.

Comment appliquer cela à votre projet

Votre objectif détermine la façon dont vous devez considérer le rôle de la CVD.

- Si votre objectif principal est l'électronique et la microfabrication : la CVD est la norme industrielle non négociable pour le dépôt des films minces précis et purs requis pour les circuits intégrés fonctionnels.

- Si votre objectif principal est la durabilité mécanique et la résistance à la chaleur : la CVD fournit des revêtements protecteurs essentiels pour les composants dans les environnements exigeants de l'aérospatiale, de l'automobile et de l'industrie.

- Si votre objectif principal est le développement de matériaux de nouvelle génération : la CVD est une technologie clé pour la synthèse de nouveaux matériaux comme le graphène et les films de diamant à partir du niveau atomique.

En fin de compte, le dépôt chimique en phase vapeur est la technologie qui nous permet de construire des surfaces haute performance, une couche atomique à la fois.

Tableau récapitulatif :

| Industrie | Applications clés | Matériaux déposés |

|---|---|---|

| Semi-conducteurs | Dépôt de couches isolantes, grilles de transistors | Dioxyde de silicium, nitrure de silicium, polysilicium |

| Aérospatiale & Énergie | Revêtements résistants à la chaleur pour aubes de turbine | Revêtements protecteurs (ex: céramiques) |

| Automobile | Revêtements résistants à l'usure pour pièces de moteur | Revêtements durs pour réduire le frottement |

| Biomédical | Couches biocompatibles pour implants | Films inertes et durables |

| Matériaux Avancés | Synthèse de graphène, nanotubes de carbone | Nouveaux matériaux pour la recherche |

Prêt à améliorer vos projets avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température tels que les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques dans les semi-conducteurs, l'aérospatiale, l'automobile, le biomédical et la recherche sur les matériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir une ingénierie de surface et des performances matérielles supérieures !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire