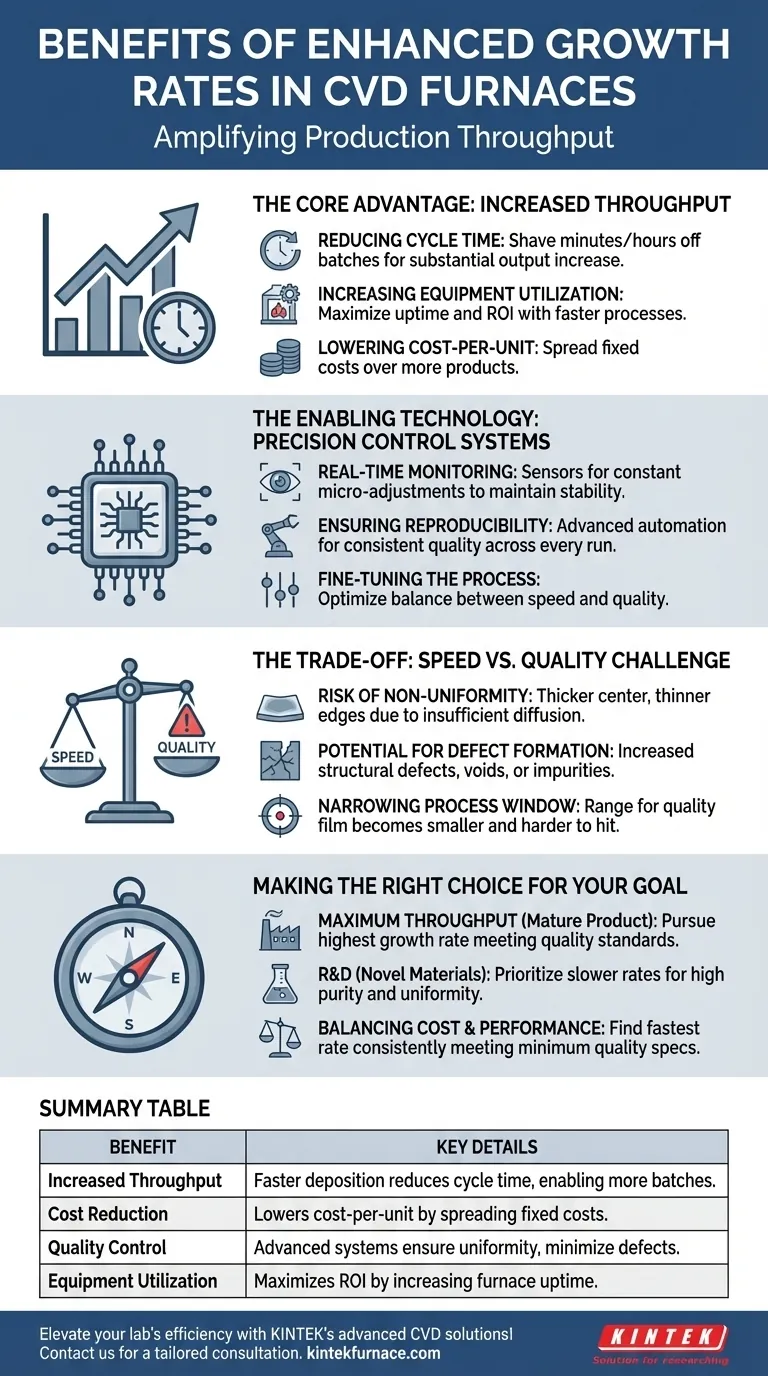

Fondamentalement, l'avantage principal d'un taux de croissance amélioré dans un four à dépôt chimique en phase vapeur (CVD) est une augmentation significative du débit de fabrication. En accélérant le processus de dépôt de matériaux, ces systèmes permettent des cycles de production plus rapides, permettant aux fabricants de produire plus de composants en moins de temps et de respecter les calendriers de marché exigeants.

Le défi central n'est pas seulement d'atteindre la vitesse, mais de l'atteindre sans sacrifier la qualité du matériau. Les taux de croissance améliorés ne sont précieux que lorsqu'ils sont associés à des systèmes de contrôle avancés capables de maintenir l'uniformité du film et de minimiser les défauts, transformant la vitesse d'un inconvénient en un puissant avantage économique.

L'avantage principal : Amplifier le débit de production

Un taux de croissance plus élevé se traduit directement par une efficacité opérationnelle améliorée et de meilleurs résultats nets. C'est le principal moteur de l'investissement et de l'optimisation des processus CVD à grande vitesse.

Réduction du temps de cycle

L'avantage le plus direct est la réduction du temps nécessaire pour déposer un film d'une épaisseur spécifique. Pour la fabrication à grand volume, gagner quelques minutes ou heures sur chaque lot représente une augmentation substantielle de la production globale.

Augmentation de l'utilisation des équipements

Les fours CVD coûteux représentent un investissement en capital majeur. Un processus plus rapide signifie qu'un seul four peut exécuter plus de lots par jour, maximisant ainsi son temps de fonctionnement et offrant un retour sur investissement (ROI) plus rapide.

Réduction du coût par unité

En produisant plus d'unités dans le même laps de temps, les coûts fixes d'exploitation — tels que l'énergie, les frais généraux des installations et la main-d'œuvre — sont répartis sur un plus grand nombre de produits. Cela réduit systématiquement le coût de fabrication de chaque composant individuel.

La technologie habilitante : Systèmes de contrôle de précision

Les taux de croissance élevés ne sont pas atteints en augmentant simplement la chaleur ou le débit de gaz. Ils sont rendus possibles par des systèmes de contrôle sophistiqués qui gèrent la volatilité inhérente à un processus de dépôt rapide.

Surveillance et ajustement en temps réel

Les fours CVD modernes utilisent des capteurs pour fournir des informations en temps réel sur des paramètres critiques tels que la température, la pression et la concentration des gaz. Le système de contrôle utilise ces données pour effectuer des micro-ajustements constants, garantissant que le processus reste stable dans une fenêtre très étroite.

Assurer la reproductibilité

À des vitesses élevées, de petits écarts peuvent rapidement entraîner des lots défectueux. L'automatisation avancée et les recettes de processus programmables garantissent que chaque exécution est exécutée avec des paramètres identiques, garantissant la reproductibilité et une qualité constante de la première unité à la millième.

Optimisation du processus

Ces systèmes de contrôle donnent aux ingénieurs la possibilité d'affiner des dizaines de variables pour trouver l'équilibre optimal entre vitesse et qualité pour un matériau spécifique. Ce niveau de contrôle est essentiel pour développer et adapter un processus de fabrication robuste et à haut rendement.

Comprendre les compromis : Le défi de la vitesse par rapport à la qualité

Bien que les références indiquent que la vitesse peut être atteinte « sans compromettre la qualité », cela représente un résultat idéal, pas une garantie. En pratique, la recherche de taux de croissance plus élevés introduit des défis importants en science des matériaux.

Risque de non-uniformité

À des taux de dépôt très élevés, les gaz précurseurs peuvent ne pas avoir suffisamment de temps pour se diffuser uniformément sur toute la surface du substrat. Cela peut entraîner un film plus épais au centre et plus mince sur les bords, ne répondant pas aux spécifications.

Potentiel de formation de défauts

Un processus plus rapide peut être plus chaotique au niveau atomique. Cela peut augmenter la probabilité de créer des défauts structurels, des vides ou des impuretés indésirables dans le matériau, ce qui peut dégrader gravement ses propriétés électriques, optiques ou mécaniques.

La « fenêtre de processus » se réduit

La « fenêtre de processus » est la plage de température, de pression et de débit qui produit un film de haute qualité. Lorsque vous augmentez le taux de croissance, cette fenêtre devient beaucoup plus petite et plus difficile à atteindre. C'est pourquoi les systèmes à grande vitesse dépendent tant des systèmes de contrôle avancés en temps réel mentionnés précédemment.

Faire le bon choix pour votre objectif

Le taux de croissance idéal n'est pas un nombre universel ; il dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est un débit maximal pour un produit mature : Visez le taux de croissance le plus élevé que votre système peut atteindre tout en respectant les normes de contrôle qualité, car cela maximisera la rentabilité.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Privilégiez des taux de croissance plus lents pour obtenir la pureté et l'uniformité du film les plus élevées possibles, permettant une caractérisation précise des propriétés fondamentales du matériau.

- Si votre objectif principal est d'équilibrer le coût et la performance : Testez méthodiquement pour trouver le taux de croissance le plus rapide qui respecte *uniformément* les spécifications de qualité minimales de votre produit, en optimisant pour le coût par unité le plus bas qui satisfait l'application.

En fin de compte, maîtriser le processus CVD revient à contrôler l'équilibre délicat entre la vitesse de fabrication et la qualité au niveau atomique.

Tableau récapitulatif :

| Avantage | Détails clés |

|---|---|

| Débit accru | Le dépôt plus rapide réduit le temps de cycle, permettant plus de lots par jour. |

| Réduction des coûts | Diminue le coût par unité en répartissant les coûts fixes sur plus de produits. |

| Contrôle qualité | Les systèmes avancés assurent l'uniformité du film et minimisent les défauts à grande vitesse. |

| Utilisation des équipements | Maximise le ROI en augmentant le temps de fonctionnement du four et la fréquence des lots. |

Améliorez l'efficacité de votre laboratoire avec les solutions CVD avancées de KINTEK ! Tirant parti de R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que CVD/PECVD, Muffle, Tube, Rotary, Vacuum et Atmosphere Furnaces. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, stimulant le débit et réduisant les coûts. Prêt à optimiser votre processus ? Contactez-nous dès aujourd'hui pour une consultation sur mesure !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température