L'hydrogène et l'argon de haute pureté jouent des rôles distincts et non négociables dans le dépôt chimique en phase vapeur à basse pression (LPCVD) du nitrure de bore hexagonal (hBN). L'argon fournit un environnement strictement inerte pour le transport des précurseurs chimiques, tandis que l'hydrogène agit comme un agent chimique actif pour réduire les oxydes, réguler la vitesse de croissance et protéger le film pendant les transitions thermiques.

Le succès de la préparation de couches minces de hBN repose sur la synergie entre ces deux gaz : l'argon agit comme véhicule physique pour le transport, tandis que l'hydrogène conditionne chimiquement le substrat et protège le matériau de l'oxydation pendant le recuit et le refroidissement.

Le rôle de l'argon : le transporteur inerte

Établir un environnement propre

L'argon est principalement utilisé pour établir une atmosphère protectrice et inerte dans la chambre de réaction. Parce qu'il est chimiquement non réactif, il déplace les gaz atmosphériques sans interférer avec le processus délicat de nucléation du hBN.

Fonctionnalité de transporteur

Au-delà de la protection, l'argon agit comme gaz porteur. Il est responsable du transport physique des précurseurs spécifiques requis pour la croissance du hBN dans la zone de réaction, garantissant un apport constant et uniforme de matériau au substrat.

Le rôle de l'hydrogène : le modulateur chimique

Recuit et préparation du substrat

Avant la phase de croissance réelle, l'hydrogène est introduit pour recuire le substrat. Cette étape élimine efficacement les oxydes de surface qui contamineraient autrement l'interface.

De plus, ce traitement à l'hydrogène contribue à augmenter la taille des grains du substrat. Une surface de substrat plus propre et à grains plus gros est essentielle pour favoriser une croissance épitaxiale de haute qualité du film de hBN.

Régulation de la cinétique de réaction

Pendant la phase de dépôt, l'hydrogène participe directement à la dynamique de la réaction chimique. Il aide à réguler la cinétique de croissance, garantissant que le hBN se forme à un rythme contrôlé plutôt que de précipiter de manière chaotique.

Protection pendant le refroidissement à haute température

Le risque de dommages persiste même après l'achèvement du dépôt. Le flux d'hydrogène doit être maintenu pendant la phase de refroidissement pour prévenir l'oxydation. Cela protège à la fois les couches minces de hBN nouvellement formées et les électrodes métalliques de la dégradation pendant qu'elles refroidissent à partir de températures de processus élevées.

Comprendre les compromis

La nécessité d'une grande pureté

L'exigence de gaz de "haute pureté" n'est pas une suggestion ; c'est une contrainte du processus LPCVD. Toute impureté dans les gaz porteurs, en particulier l'oxygène résiduel ou l'humidité, compromettra immédiatement "l'atmosphère réductrice" établie par l'hydrogène.

Équilibrer les ratios de gaz

Bien que l'hydrogène soit essentiel pour la réduction et la protection, son ratio par rapport à l'argon doit être soigneusement géré. Un hydrogène insuffisant entraîne une oxydation et une mauvaise qualité des grains, tandis que la fonction principale de l'argon est requise pour maintenir un transport de masse efficace des précurseurs.

Optimiser votre stratégie de gaz

Pour garantir des couches minces de hBN de haute qualité, adaptez votre utilisation de gaz à la phase spécifique du cycle LPCVD :

- Si votre objectif principal est la qualité du substrat : Assurez une phase de recuit dédiée à l'hydrogène avant la croissance pour maximiser la taille des grains et éliminer les oxydes préexistants.

- Si votre objectif principal est l'uniformité du film : Comptez sur un flux d'argon de haute pureté pour maintenir un transport de précurseurs stable sans introduire de variations chimiques.

- Si votre objectif principal est de prévenir les défauts post-croissance : Maintenez le flux d'hydrogène pendant tout le processus de refroidissement pour protéger le film et les électrodes de l'oxydation.

Un contrôle précis de ces deux gaz fait la différence entre un échantillon contaminé et un film semi-conducteur de qualité industrielle.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Rôle dans la phase du processus |

|---|---|---|

| Argon (Ar) | Transporteur inerte | Transporte les précurseurs et maintient un environnement de chambre sans oxygène. |

| Hydrogène (H2) | Modulateur chimique | Recuit les substrats, régule la cinétique de réaction et prévient l'oxydation au refroidissement. |

| Mélange H2/Ar | Synergie | Équilibre le transport physique avec la réduction chimique pour une croissance de film de haute qualité. |

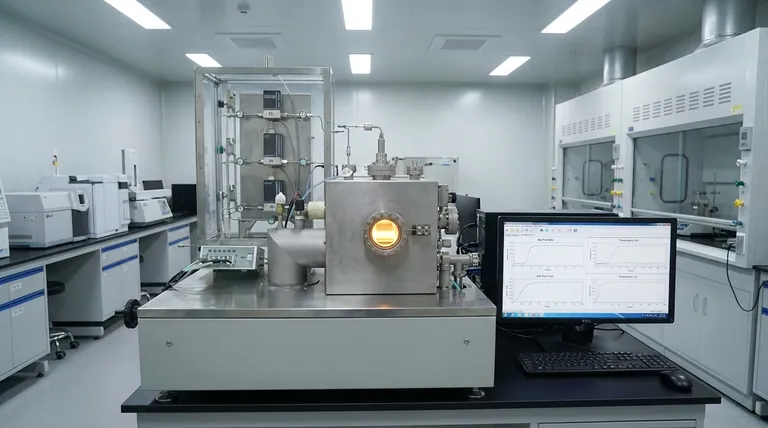

Améliorez votre synthèse de couches minces avec KINTEK

La précision du contrôle des gaz nécessite un équipement capable de gérer des environnements LPCVD exigeants. KINTEK fournit des systèmes de muffles, de tubes et de vide haute performance spécifiquement conçus pour la recherche sur les semi-conducteurs à haute température.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour prendre en charge vos protocoles de croissance de hBN uniques, garantissant la pureté et la stabilité thermique dont votre laboratoire a besoin.

Prêt à optimiser votre dépôt de couches minces ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe d'ingénieurs !

Références

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quelle est l'application du CVD dans les outils de coupe ? Augmenter la durée de vie de l'outil et l'efficacité d'usinage

- Quels sont les inconvénients du CVD traditionnel pour les matériaux 2D ? Surmonter les problèmes de haute température et de transfert

- Où la CVD est-elle utilisée ? Libérer les matériaux haute performance dans l'électronique, l'énergie et l'aérospatiale

- Pourquoi un tube CVD avec un régulateur de pression est-il préféré pour l'épitaxie ? Améliorer la qualité cristalline et la stœchiométrie

- Quels sont les avantages de l'utilisation d'un tube de quartz de haute pureté dans le CVD ? Obtenez une croissance et une pureté de film supérieures

- Quelle est la différence essentielle entre PVD et CVD ? Choisissez la meilleure méthode de revêtement pour vos besoins

- Quelle est la fonction de H2 dans le DLI-PP-CVD pour le MoS2 ? Optimiser la qualité cristalline et la pureté

- Quels sont les avantages du dépôt chimique en phase vapeur (CVD) ? Débloquez une ingénierie des matériaux supérieure