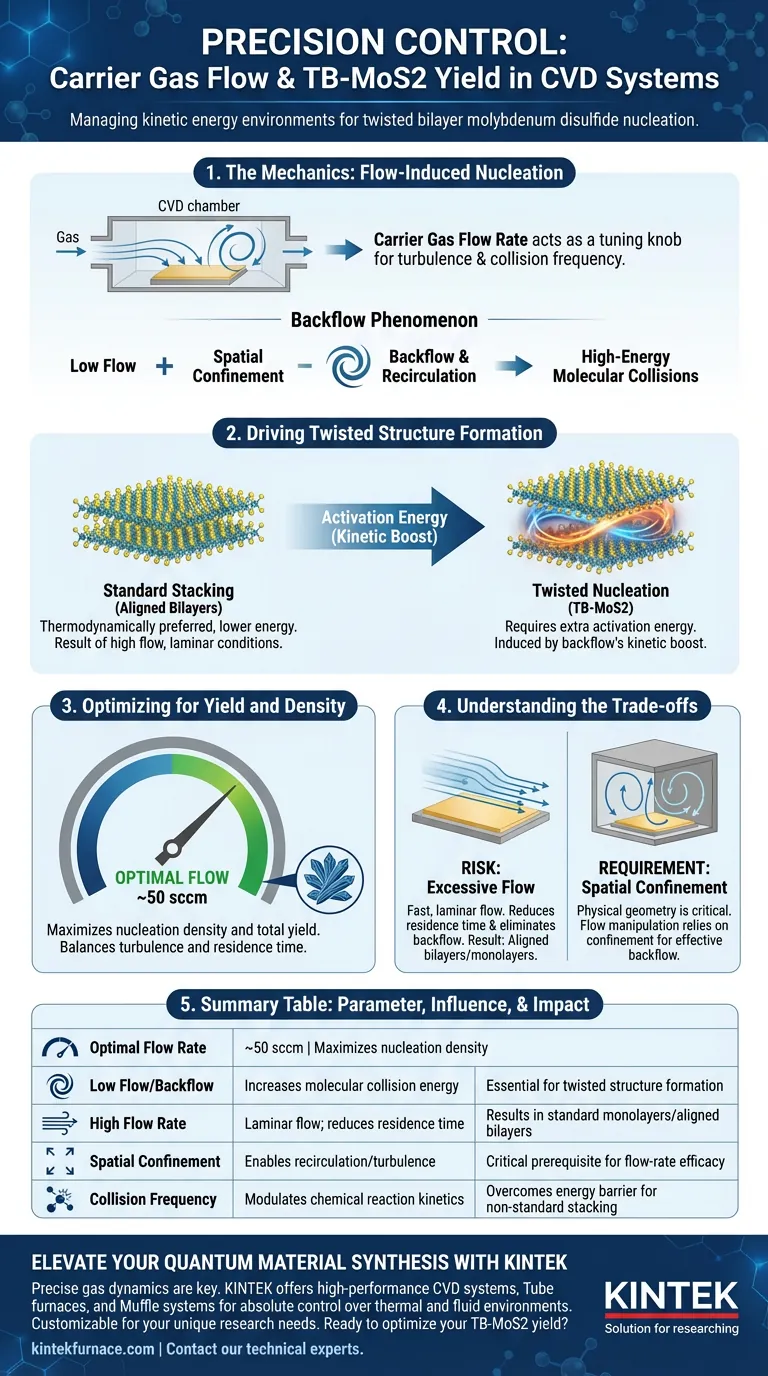

Le contrôle précis des débits de gaz porteurs est le facteur déterminant pour gérer l'environnement d'énergie cinétique au sein d'un système de dépôt chimique en phase vapeur (CVD). Pour le disulfure de molybdène bicouche torsadé (TB-MoS2), le débit influence directement la turbulence et la fréquence des collisions moléculaires, créant les conditions énergétiques spécifiques requises pour nucléer des structures torsadées plutôt que des cristaux alignés standard.

Les faibles débits de gaz porteurs, lorsqu'ils sont combinés à un confinement spatial, induisent un effet de reflux qui augmente considérablement l'énergie de collision entre les molécules réactives. Cet état d'énergie élevé est la condition fondamentale pour la nucléation et la croissance à haut rendement du MoS2 bicouche torsadé.

La mécanique de la nucléation induite par le flux

Pour comprendre pourquoi le débit dicte le rendement, il faut aller au-delà du simple transport de gaz et examiner la dynamique des fluides au niveau du substrat.

Régulation de la turbulence et des collisions

Le débit du gaz porteur agit comme un bouton de réglage pour la nature chaotique de l'environnement à l'intérieur de la chambre CVD. Il détermine le niveau de turbulence rencontré par les molécules précurseurs.

Lorsque le débit est modulé efficacement, il modifie la fréquence à laquelle les molécules précurseurs entrent en collision les unes avec les autres et avec le substrat. Cette fréquence de collision est une variable critique dans la cinétique des réactions chimiques.

Le phénomène de reflux

La référence principale met en évidence une interaction spécifique entre le débit et le « confinement spatial ». Abaisser simplement le débit n'est pas suffisant ; la géométrie est importante.

Dans un environnement confiné, un débit plus faible déclenche un reflux. Cela signifie que le gaz ne passe pas simplement sur le substrat ; il recircule. Cette recirculation crée un environnement dense et à haute énergie où les réactifs interagissent plus vigoureusement.

Favoriser la formation de structures torsadées

La création d'une bicouche « torsadée » est énergétiquement différente de la création d'une bicouche alignée standard. Le débit fournit l'énergie nécessaire pour combler cet écart.

Surmonter la barrière énergétique

L'empilement standard (empilement de Bernal) est souvent l'état d'énergie le plus bas, thermodynamiquement préféré. Pour induire une nucléation torsadée, le système nécessite une énergie supplémentaire.

Le reflux causé par des débits plus faibles augmente l'énergie de collision entre les molécules. Cette impulsion cinétique fournit l'énergie d'activation nécessaire pour favoriser la nucléation torsadée, sortant ainsi le système de son alignement par défaut pour le faire entrer dans la configuration torsadée souhaitée.

Optimisation du rendement et de la densité

La précision est essentielle. La relation entre le débit et le rendement n'est pas linéaire ; elle est spécifique.

Les données de référence suggèrent que le maintien d'un débit d'environ 50 sccm est optimal. À ce débit spécifique, l'équilibre entre la turbulence et le temps de résidence maximise à la fois le rendement (quantité totale) et la densité des cristaux de TB-MoS2.

Comprendre les compromis

Bien que les faibles débits soient bénéfiques pour cette application spécifique, ils doivent être soigneusement équilibrés avec la stabilité du processus.

Le risque d'un débit excessif

Si le débit du gaz porteur est trop élevé, le flux devient laminaire et rapide. Cela réduit le temps de résidence des précurseurs et élimine l'effet de reflux.

Sans reflux, l'énergie de collision diminue. Par conséquent, le système manque de l'énergie nécessaire pour nucléer des structures torsadées, ce qui aboutit probablement à des monocouches standard ou des bicouches alignées à la place.

La nécessité du confinement

Il est essentiel de noter que la manipulation du débit repose sur le confinement spatial pour être efficace.

Abaisser le débit dans une configuration ouverte et non confinée peut ne pas générer le reflux nécessaire. La géométrie physique de la configuration et le débit sont des variables interdépendantes ; l'un ne peut être optimisé sans l'autre.

Faire le bon choix pour votre objectif

Obtenir du TB-MoS2 à haut rendement nécessite de déplacer votre attention de l'efficacité simple du transport vers la gestion de l'énergie cinétique.

- Si votre objectif principal est de générer des structures torsadées : Privilégiez un débit plus faible (environ 50 sccm) pour induire le reflux et la turbulence nécessaires.

- Si votre objectif principal est la configuration expérimentale : Assurez-vous que votre système CVD utilise un environnement de confinement spatial, car les faibles débits seuls peuvent être insuffisants pour déclencher des collisions à haute énergie.

En traitant le débit du gaz porteur non seulement comme un médium de transport, mais comme une source d'énergie cinétique, vous pouvez réussir à concevoir la croissance de matériaux quantiques complexes et torsadés.

Tableau récapitulatif :

| Paramètre | Influence sur la croissance du TB-MoS2 | Impact sur le rendement |

|---|---|---|

| Débit optimal | ~50 sccm | Maximise la densité de nucléation |

| Faible débit/reflux | Augmente l'énergie de collision moléculaire | Essentiel pour la formation de structures torsadées |

| Débit élevé | Flux laminaire ; réduit le temps de résidence | Résulte en des monocouches standard/bicouches alignées |

| Confinement spatial | Permet la recirculation/turbulence | Prérequis critique pour l'efficacité du débit |

| Fréquence de collision | Module la cinétique des réactions chimiques | Surmonte la barrière énergétique pour l'empilement non standard |

Améliorez votre synthèse de matériaux quantiques avec KINTEK

La dynamique des gaz précise fait la différence entre les cristaux standard et les bicouches torsadées à haut rendement. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes CVD, des fours tubulaires et des systèmes à moufle haute performance conçus pour vous donner un contrôle absolu sur vos environnements thermiques et fluides.

Que vous ayez besoin de configurations de confinement spatial personnalisées ou d'un contrôle précis du débit massique, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre rendement en TB-MoS2 ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le principe de fonctionnement du dépôt chimique en phase vapeur (CVD) ? Maîtrisez la croissance des films minces pour des revêtements supérieurs

- Quels sont les avantages clés des revêtements CVD ? Obtenez une durabilité et une uniformité supérieures pour les pièces complexes

- Quelle est la plage d'épaisseur typique pour les revêtements CVD ? Optimisez les performances pour votre application

- Quels sont les avantages de ces systèmes CVD par rapport au CVD conventionnel ? Débloquez des températures plus basses et un traitement plus rapide

- Pourquoi une pompe à vide est-elle nécessaire pour la croissance du graphène par CVD ? Assurer la synthèse de matériaux de haute pureté

- Quel rôle les catalyseurs jouent-ils dans la production de graphène ? Débloquez une synthèse efficace et de haute qualité

- Quels sont les avantages d'utiliser un four CVD ? Obtenez un contrôle au niveau atomique pour des films minces supérieurs

- En quoi le PVD diffère-t-il du CVD ? Un guide pour choisir le bon procédé de revêtement en couche mince