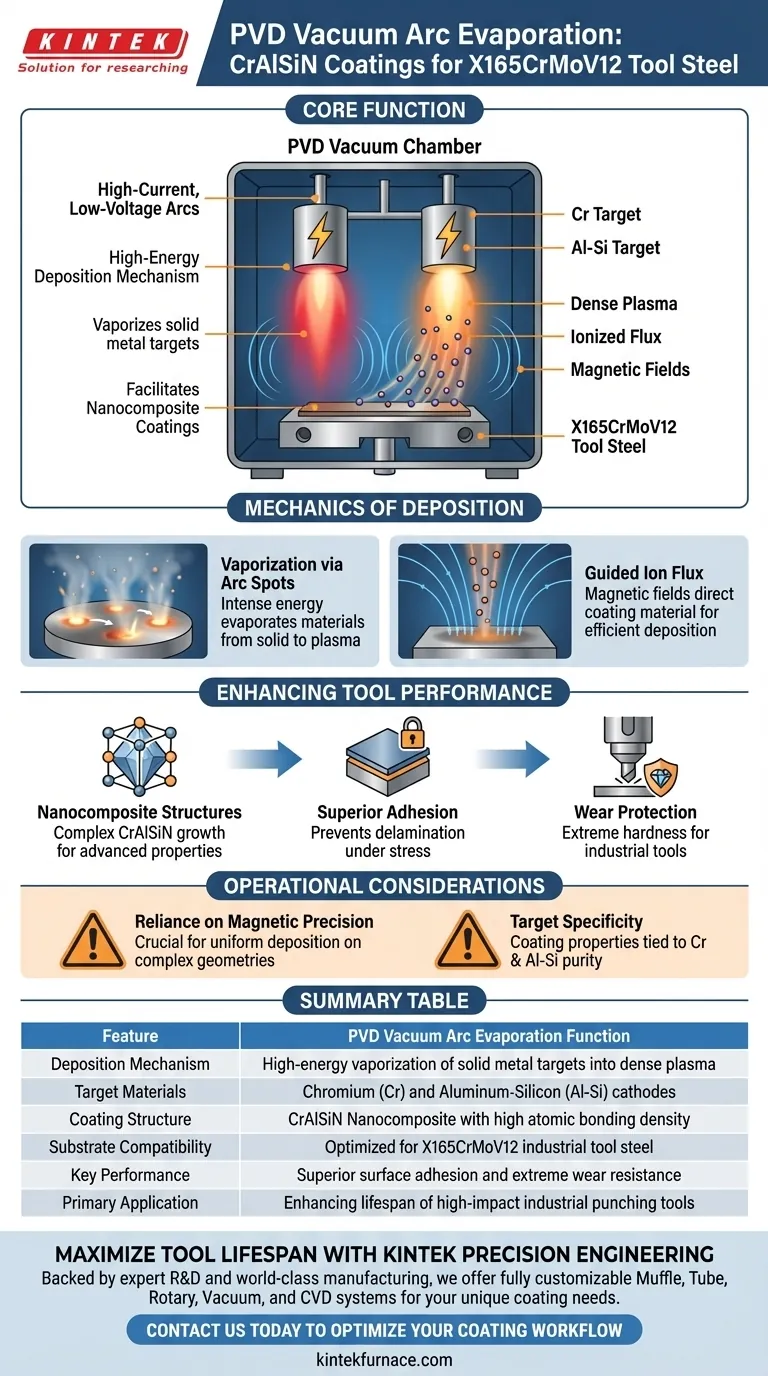

L'évaporation par arc sous vide PVD fonctionne comme un mécanisme de dépôt à haute énergie qui vaporise des cibles métalliques solides en un plasma dense pour des applications de revêtement. En utilisant des arcs à courant élevé et basse tension sur des cathodes de chrome (Cr) et d'aluminium-silicium (Al-Si), la technologie génère un flux ionisé qui est guidé magnétiquement pour se lier directement au substrat en acier à outils X165CrMoV12.

Idée clé : La fonction principale de cette technologie est de faciliter la formation de revêtements nanocomposites par évaporation atomique contrôlée. Ce processus crée une couche de surface avec une adhérence supérieure et une dureté extrême, spécifiquement conçue pour prolonger la durée de vie des outils de poinçonnage industriels.

La mécanique du dépôt

Vaporisation par points d'arc

Le cœur de cette technologie réside dans la génération de points mobiles à la surface des cathodes cibles. Des arcs sous vide à courant élevé et basse tension sont appliqués à des matériaux spécifiques, tels que le chrome (Cr) et l'aluminium-silicium (Al-Si). Cette énergie intense provoque l'évaporation rapide des matériaux cibles, passant de l'état solide à l'état de plasma.

Flux d'ions guidé

Une fois le matériau évaporé, il crée un flux d'ions. Ce flux d'ions n'est pas aléatoire ; il est activement guidé par des champs magnétiques à l'intérieur de la chambre à vide. Ces champs dirigent le matériau de revêtement avec précision sur la surface de l'acier à outils X165CrMoV12, assurant un dépôt efficace.

Amélioration des performances des outils

Création de structures nanocomposites

L'évaporation simultanée des cibles de Cr et d'Al-Si facilite la croissance de revêtements nanocomposites CrAlSiN. Cet arrangement structurel complexe est la clé des propriétés physiques avancées du revêtement. Il va au-delà de la simple stratification pour créer une structure matérielle robuste et intégrée.

Obtention d'une adhérence supérieure

Une fonction essentielle du processus d'arc sous vide est de garantir que le revêtement reste attaché sous contrainte. La nature à haute énergie du flux d'ions entraîne une forte adhérence entre le revêtement et le substrat en acier à outils. Cela évite la délamination (écaillage) lors d'opérations à fort impact.

Protection contre l'usure pour les outils industriels

L'objectif fonctionnel ultime est de durcir la surface de l'outil. Le revêtement résultant offre une dureté extrême et une protection contre l'usure. Ceci est particulièrement vital pour les outils de poinçonnage industriels, qui sont soumis à des contraintes mécaniques et à l'abrasion répétées.

Considérations opérationnelles et compromis

Dépendance à la précision magnétique

La qualité du dépôt dépend fortement du contrôle des champs magnétiques. Sans guidage magnétique précis, le flux d'ions peut ne pas se déposer uniformément sur les géométries complexes d'un outil. Cela ajoute une couche de complexité à la configuration et à l'étalonnage de l'équipement par rapport aux méthodes de dépôt non dirigées.

Spécificité des cibles

Le processus décrit repose spécifiquement sur la disponibilité et la pureté des cibles de Cr et d'Al-Si. Les propriétés du nanocomposite final sont directement liées à la composition de ces cathodes. Toute incohérence dans le matériau cible aura un impact direct sur la dureté et l'adhérence du revêtement final.

Faire le bon choix pour votre objectif

Le processus d'évaporation par arc sous vide PVD est une solution spécialisée pour les applications industrielles à haute contrainte. Voici comment vérifier s'il correspond à vos objectifs :

- Si votre objectif principal est la durabilité : Cette technologie est idéale car elle génère la dureté extrême nécessaire pour protéger les outils de poinçonnage contre l'usure prématurée.

- Si votre objectif principal est la fiabilité : Le processus est recommandé en raison de sa capacité à créer une forte adhérence, minimisant le risque de défaillance du revêtement pendant le fonctionnement.

Résumé : L'évaporation par arc sous vide PVD est la méthode définitive pour transformer l'acier à outils standard en un atout performant et résistant à l'usure grâce à l'application précise de revêtements nanocomposites.

Tableau récapitulatif :

| Caractéristique | Fonction de l'évaporation par arc sous vide PVD |

|---|---|

| Mécanisme de dépôt | Vaporisation à haute énergie de cibles métalliques solides en plasma dense |

| Matériaux cibles | Cathodes de chrome (Cr) et d'aluminium-silicium (Al-Si) |

| Structure du revêtement | Nanocomposite CrAlSiN avec une densité de liaison atomique élevée |

| Compatibilité du substrat | Optimisé pour l'acier à outils industriel X165CrMoV12 |

| Performance clé | Adhérence de surface supérieure et résistance à l'usure extrême |

| Application principale | Amélioration de la durée de vie des outils de poinçonnage industriels à fort impact |

Maximisez la durée de vie de vos outils avec KINTEK Precision Engineering

Votre ligne de production souffre d'une usure prématurée des outils ? KINTEK fournit les solutions avancées de chauffage et de dépôt nécessaires pour maîtriser le processus PVD. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos spécifications uniques de revêtement et de traitement thermique.

Que vous déposiez des nanocomposites pour des outils de poinçonnage ou que vous recherchiez la prochaine génération de couches minces, les fours haute température de laboratoire de KINTEK offrent la précision thermique requise pour une adhérence et une dureté supérieures. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de revêtement !

Guide Visuel

Références

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels sont les avantages matériels de l'utilisation d'un tube réacteur en quartz de haute pureté dans les systèmes th-CVD continus ?

- Pourquoi le MOCVD à paroi chaude est-il préféré pour le β-Ga2O3 ? Améliorez la qualité cristalline grâce à un contrôle thermique supérieur

- Quelles sont les considérations clés pour la sélection d'un four CVD pour des applications industrielles ? Optimiser le coût et la performance

- Quelle est l'application du CVD dans les outils de coupe ? Augmenter la durée de vie de l'outil et l'efficacité d'usinage

- Quel rôle joue un four CVD de qualité industrielle dans les substrats de graphène épitaxial ? Maîtrise de la sublimation du SiC

- Quelles conditions environnementales un réacteur à tube de quartz offre-t-il pour la croissance des nanotubes de carbone ? Optimisez votre processus CVD dès aujourd'hui

- Quelles sont les applications biomédicales des fours CVD ? Améliorer la sécurité des implants et l'administration de médicaments

- Comment fonctionne la méthode de dépôt chimique en phase vapeur ? Obtenir un revêtement d'une précision au niveau atomique