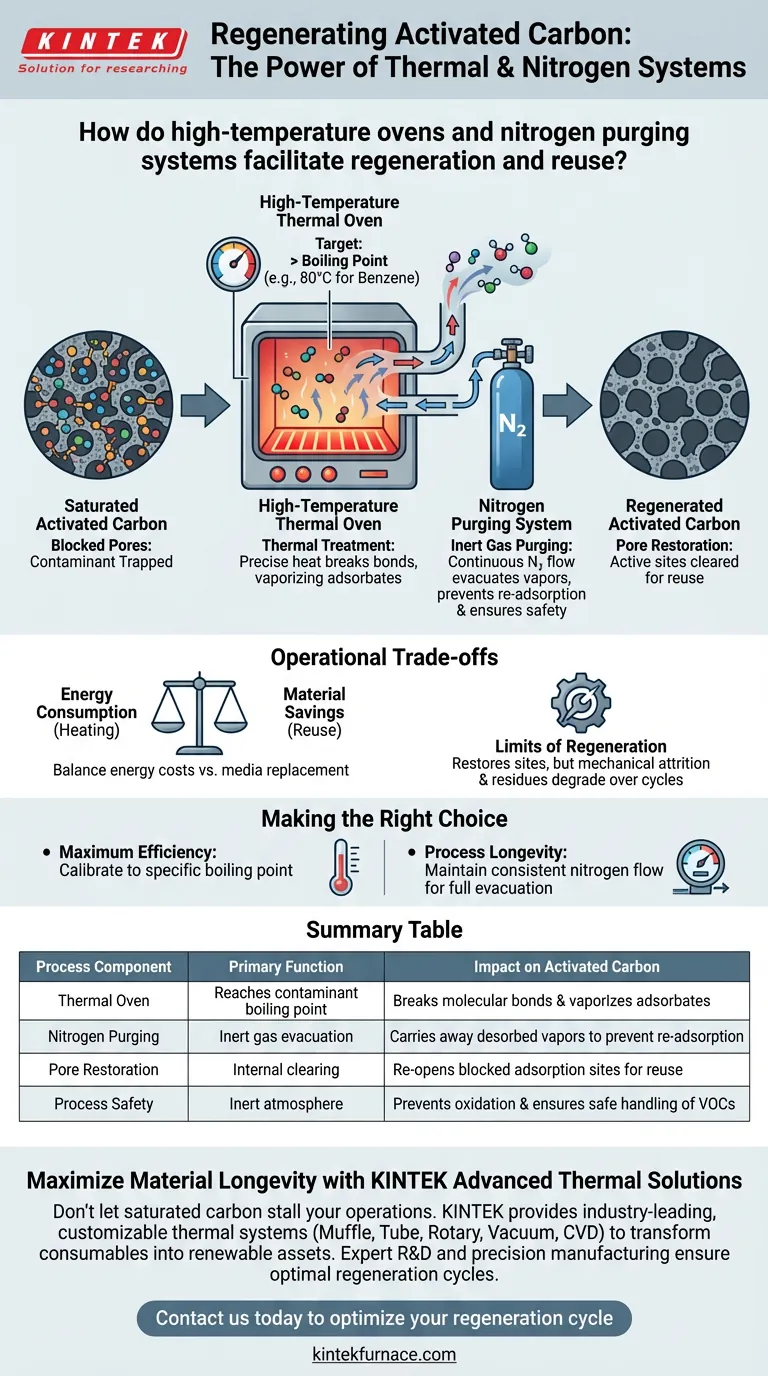

Le traitement thermique à haute température combiné à la purge par gaz inerte constitue le principal mécanisme de régénération du charbon actif saturé. Le processus consiste à utiliser un four pour chauffer le matériau carboné jusqu'au point d'ébullition spécifique des contaminants adsorbés — tel que 80 °C pour le benzène — provoquant leur vaporisation, tandis qu'un flux continu d'azote balaie physiquement ces vapeurs désorbées pour les empêcher de se redéposer.

En appliquant une chaleur précise pour rompre la liaison entre le carbone et le contaminant, et en utilisant de l'azote pour évacuer les vapeurs résultantes, vous débloquez efficacement les pores obstrués et restaurez les sites d'adsorption actifs. Cela permet au matériau de maintenir une grande efficacité sur plusieurs cycles d'utilisation.

La mécanique de la régénération thermique

Cibler le point d'ébullition

Le principe fondamental de la régénération est l'application de chaleur pour inverser le processus d'adsorption.

Le four doit élever la température du charbon actif saturé au moins jusqu'au point d'ébullition de la substance adsorbée.

Par exemple, si le charbon est saturé de benzène, le système doit maintenir une température de 80 °C. Cette énergie thermique fournit la force nécessaire pour détacher les molécules contaminantes de la surface du carbone.

Restaurer la structure poreuse

Le charbon actif fonctionne comme une éponge moléculaire, piégeant les contaminants dans son vaste réseau de pores internes.

Lorsque ces pores sont obstrués par les substances capturées, le carbone perd de son efficacité.

La régénération thermique débloque ces pores obstrués, réinitialisant efficacement la structure physique du matériau à un état proche de celui d'origine.

Le rôle de la purge à l'azote

Évacuation des vapeurs désorbées

La chaleur seule est insuffisante pour une régénération complète ; elle ne fait que libérer les contaminants de la surface du carbone dans l'atmosphère environnante du four.

Sans mécanisme d'élimination, ces vapeurs persisteraient et pourraient se ré-adsorber sur le carbone lors du refroidissement.

Le système de purge à l'azote agit comme un transporteur, circulant en continu dans la chambre pour évacuer les vapeurs désorbées hors du système.

Assurer la sécurité et l'efficacité du processus

L'azote est utilisé spécifiquement car c'est un gaz inerte.

Il crée un environnement contrôlé qui facilite l'élimination en toute sécurité des composés organiques volatils sans réagir avec le carbone ou les contaminants.

Cela garantit que le processus reste purement physique, se concentrant uniquement sur la séparation de l'adsorbat de l'adsorbant.

Compromis opérationnels

Consommation d'énergie vs. Économies de matériaux

Bien que la régénération permette d'économiser le coût d'achat de nouveau charbon, elle entraîne des coûts énergétiques liés au chauffage des fours.

Vous devez équilibrer la dépense énergétique nécessaire pour atteindre des points d'ébullition spécifiques par rapport au coût de remplacement du média filtrant.

Limites de la régénération

La régénération thermique est très efficace, mais elle ne rend pas le charbon actif éternel.

Bien que le processus restaure les sites d'adsorption, l'attrition mécanique et l'accumulation de résidus non volatils peuvent finir par dégrader les performances au fil de nombreux cycles.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de votre système de charbon actif, considérez les stratégies de régénération suivantes :

- Si votre objectif principal est l'efficacité maximale : Assurez-vous que la température de votre four est précisément calibrée au point d'ébullition spécifique du contaminant que vous capturez.

- Si votre objectif principal est la longévité du processus : Maintenez un débit d'azote constant pour garantir que toutes les vapeurs désorbées soient complètement évacuées avant la phase de refroidissement.

Correctement mis en œuvre, ce cycle thermique-azote transforme le charbon actif d'un consommable en un actif renouvelable à long terme.

Tableau récapitulatif :

| Composant du processus | Fonction principale | Impact sur le charbon actif |

|---|---|---|

| Four thermique | Atteint le point d'ébullition du contaminant | Rompt les liaisons moléculaires et vaporise les adsorbats |

| Purge à l'azote | Évacuation par gaz inerte | Évacue les vapeurs désorbées pour éviter la ré-adsorption |

| Restauration des pores | Nettoyage interne | Rouvre les sites d'adsorption obstrués pour réutilisation |

| Sécurité du processus | Atmosphère inerte | Prévient l'oxydation et assure la manipulation sûre des COV |

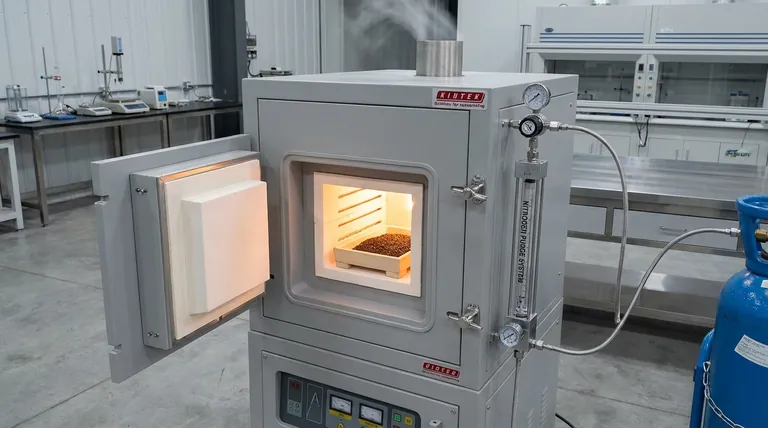

Maximisez la longévité des matériaux avec les solutions thermiques avancées de KINTEK

Ne laissez pas le charbon saturé ralentir vos opérations. KINTEK fournit des systèmes thermiques personnalisables leaders de l'industrie, conçus pour transformer vos consommables en actifs renouvelables. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD adaptés à vos températures de régénération spécifiques.

Nos fours de laboratoire haute température garantissent un calibrage précis et un flux d'azote uniforme, protégeant vos structures poreuses et maximisant l'efficacité d'adsorption. Contactez-nous dès aujourd'hui pour optimiser votre cycle de régénération et découvrez comment notre ingénierie spécialisée peut réduire vos coûts de matériaux à long terme.

Guide Visuel

Références

- Sinan Kutluay, Orhan Baytar. Enhanced benzene vapor adsorption through microwave-assisted fabrication of activated carbon from peanut shells using ZnCl2 as an activating agent. DOI: 10.1007/s11356-024-32973-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les propriétés d'isolation thermique de l'argon dans les applications de fours ? Libérez la pureté des matériaux et l'efficacité

- Comment fonctionne le mécanisme de chauffage d'un four à cornue ? Obtenez un contrôle précis de l'atmosphère pour votre laboratoire

- Pourquoi le flux continu d'argon est-il essentiel pour la pyrolyse du biochar ? Obtenez des résultats à haut rendement et de haute pureté

- Quelles fonctionnalités supplémentaires un four à atmosphère offre-t-il par rapport à un four à moufle ? Débloquez le traitement avancé des matériaux.

- Que sont les conditions d'atmosphère inerte ? Obtenez pureté et contrôle dans vos processus

- Quels processus peuvent être réalisés à l'aide d'un four à cornue ? Libérez un traitement thermique de précision pour des matériaux supérieurs

- Quelle est l'importance des fours à atmosphère contrôlée dans l'industrie de la céramique et du verre ? Atteignez la précision dans le traitement à haute température

- Comment un four à atmosphère à haute température est-il utilisé lors de l'étape d'oxydation interne de la production de cuivre renforcé par dispersion d'alumine (ADSC) ? Libérez une résistance matérielle supérieure