Au fond, un four à cornue fonctionne en chauffant une chambre scellée de l'extérieur. Contrairement à un four à chauffage direct où les flammes ou les éléments chauffants se trouvent dans le même espace que le matériau, un four à cornue utilise des chauffages électriques externes ou des brûleurs à gaz. Ces sources de chaleur réchauffent les parois d'une enceinte isolée, appelée cornue, qui à son tour rayonne de la chaleur vers le matériau contenu en toute sécurité à l'intérieur.

La caractéristique distinctive d'un four à cornue n'est pas seulement comment il génère de la chaleur, mais pourquoi il sépare la source de chaleur du matériau. Cette séparation intentionnelle est la clé pour créer une atmosphère gazeuse parfaitement contrôlée à l'intérieur de la cornue scellée, ce qui est essentiel pour les processus thermiques de haute pureté.

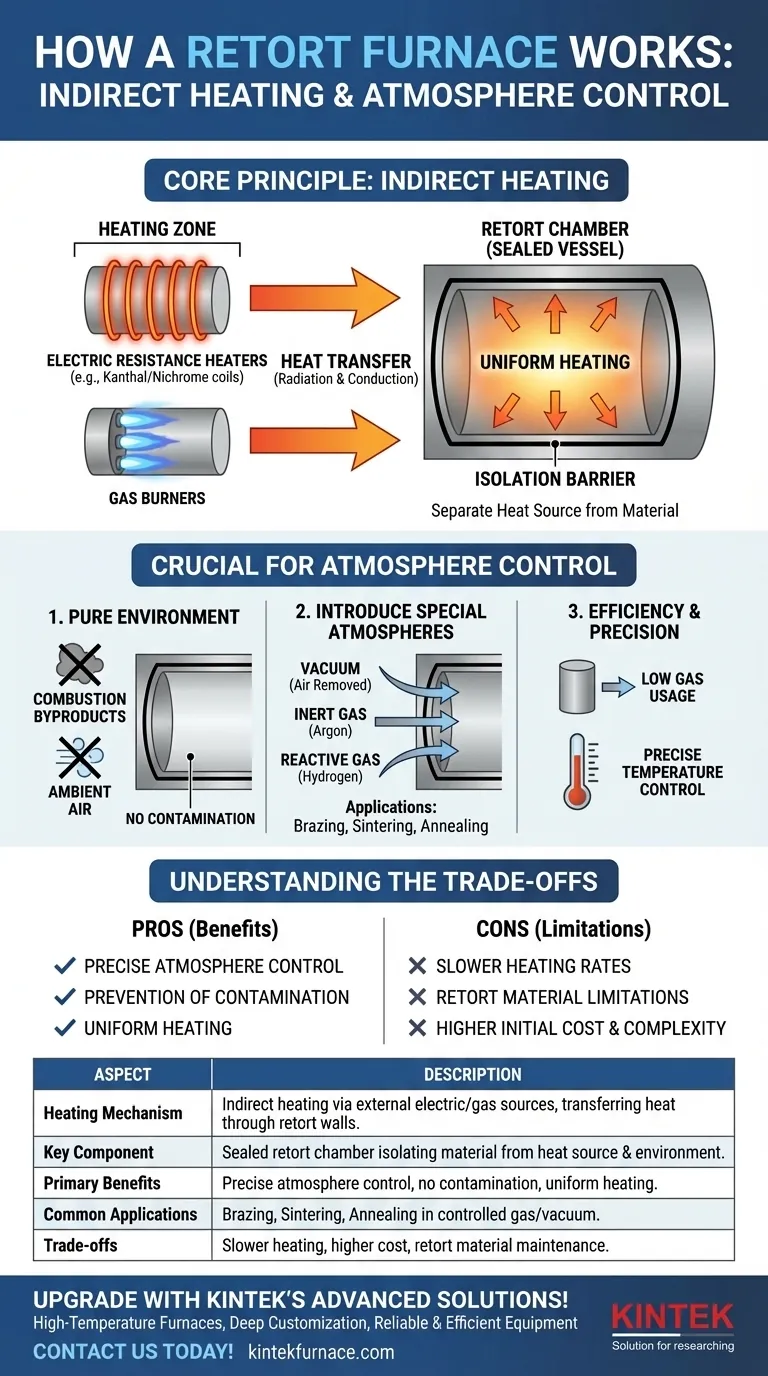

Le principe fondamental : le chauffage indirect

L'ensemble de l'opération repose sur le concept de chauffage indirect. Le four est conçu avec deux zones distinctes : la zone de chauffage et la zone de traitement (la cornue).

La source de chaleur externe

Le processus commence par des éléments chauffants situés à l'extérieur de la cornue. Il s'agit généralement de l'un des deux types suivants :

- Chauffages à résistance électrique : Des serpentins faits de matériaux comme le kanthal ou le nichrome sont positionnés autour de la cornue. Lorsque l'électricité les traverse, ils deviennent incandescents, comme les éléments d'un four électrique.

- Brûleurs à gaz : Pour les modèles alimentés au gaz, les brûleurs sont dirigés vers l'extérieur de la cornue, la chauffant avec des flammes contrôlées.

La cornue comme chambre scellée

La cornue est le cœur du système. C'est une enceinte scellée, souvent un cylindre ou une boîte en alliage métallique, qui contient le matériau à traiter. Cette enceinte isole complètement le matériau des éléments chauffants et de l'environnement extérieur.

Le processus de transfert de chaleur

La chaleur générée par les éléments externes ne touche pas directement la charge de travail. Au lieu de cela, elle chauffe les parois de la cornue. Cette chaleur est ensuite transférée au matériau à l'intérieur principalement par rayonnement et conduction, assurant une élévation de température uniforme et douce sans aucune interférence chimique de la source de chaleur elle-même.

Pourquoi cette séparation est cruciale : le contrôle de l'atmosphère

Le véritable objectif de la conception de la cornue est de permettre un contrôle précis de l'atmosphère entourant le matériau. C'est une exigence pour de nombreux processus de fabrication et de laboratoire avancés.

Créer un environnement pur

En séparant physiquement la zone de chauffage de la zone de traitement, le four empêche tout sous-produit de combustion (provenant des brûleurs à gaz) ou l'air ambiant de contaminer le matériau. Ceci est essentiel pour les applications où même des traces d'oxygène ruineraient le résultat.

Introduire des atmosphères spéciales

La nature scellée de la cornue permet aux utilisateurs d'introduire des gaz spécifiques et hautement contrôlés. Un vide peut être créé pour éliminer tout l'air, puis la chambre peut être remplie d'un gaz inerte comme l'argon ou un gaz réactif comme l'hydrogène. Ces atmosphères sont essentielles pour des processus comme le brasage, le frittage et le recuit, qui nécessitent des environnements chimiques spécifiques pour réussir.

Efficacité et précision

Parce que la cornue est un système fermé et souvent de petit volume, il nécessite très peu de gaz pour créer et maintenir l'atmosphère désirée. Cette "faible consommation d'atmosphère" rend le processus à la fois efficace et rentable, tandis que la méthode de chauffage indirect permet un contrôle de température exceptionnellement précis.

Comprendre les compromis

Bien que puissant, la conception du four à cornue présente des compromis inhérents qu'il est important de comprendre.

Vitesses de chauffage plus lentes

Parce que la chaleur doit d'abord saturer la paroi de la cornue avant de pouvoir être transférée au matériau à l'intérieur, le processus de chauffage global peut être plus lent par rapport aux fours à chauffage direct où les flammes frappent directement la charge de travail.

Limitations des matériaux de la cornue

La cornue elle-même est un composant consommable. Elle est soumise à des contraintes thermiques extrêmes et doit être fabriquée à partir d'alliages spécialisés capables de résister à des températures élevées sans se dégrader. Avec le temps, les cornues peuvent se déformer ou se fissurer et devront être remplacées, ce qui augmente les coûts d'exploitation.

Coût initial et complexité plus élevés

La conception à double zone, avec son enceinte scellée et ses systèmes de manipulation des gaz, est intrinsèquement plus complexe et coûteuse à fabriquer qu'un simple four à moufle ou un four à chauffage direct.

Faire le bon choix pour votre processus

Décider si un four à cornue est nécessaire dépend entièrement des exigences de votre processus.

- Si votre objectif principal est la pureté de l'atmosphère : Un four à cornue est essentiel pour tout processus nécessitant un environnement gazeux spécifique et contrôlé (inerte, réducteur ou sous vide).

- Si votre objectif principal est de prévenir la contamination : La cornue scellée est non négociable lorsque les matériaux ne peuvent pas être exposés à l'oxygène ou aux sous-produits de combustion pendant le chauffage.

- Si votre objectif principal est un simple chauffage à l'air : Un four à moufle ou un four à convection moins complexe et plus rentable est probablement mieux adapté à vos besoins.

En fin de compte, choisir un four à cornue est une décision de privilégier un contrôle atmosphérique et une pureté absolus avant tout.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Mécanisme de chauffage | Chauffage indirect via des sources électriques ou gazières externes, transférant la chaleur à travers les parois de la cornue |

| Composant clé | Chambre de cornue scellée isolant le matériau de la source de chaleur et de l'environnement |

| Avantages principaux | Contrôle précis de l'atmosphère, prévention de la contamination, chauffage uniforme |

| Applications courantes | Brasage, frittage, recuit dans des atmosphères gazeuses inertes ou réactives |

| Compromis | Vitesses de chauffage plus lentes, coût initial plus élevé, limitations des matériaux de la cornue |

Modernisez votre laboratoire avec les solutions avancées de fours à cornue de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours haute température adaptés à un contrôle précis de l'atmosphère. Notre gamme de produits, qui comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus thermiques avec un équipement fiable et efficace !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance