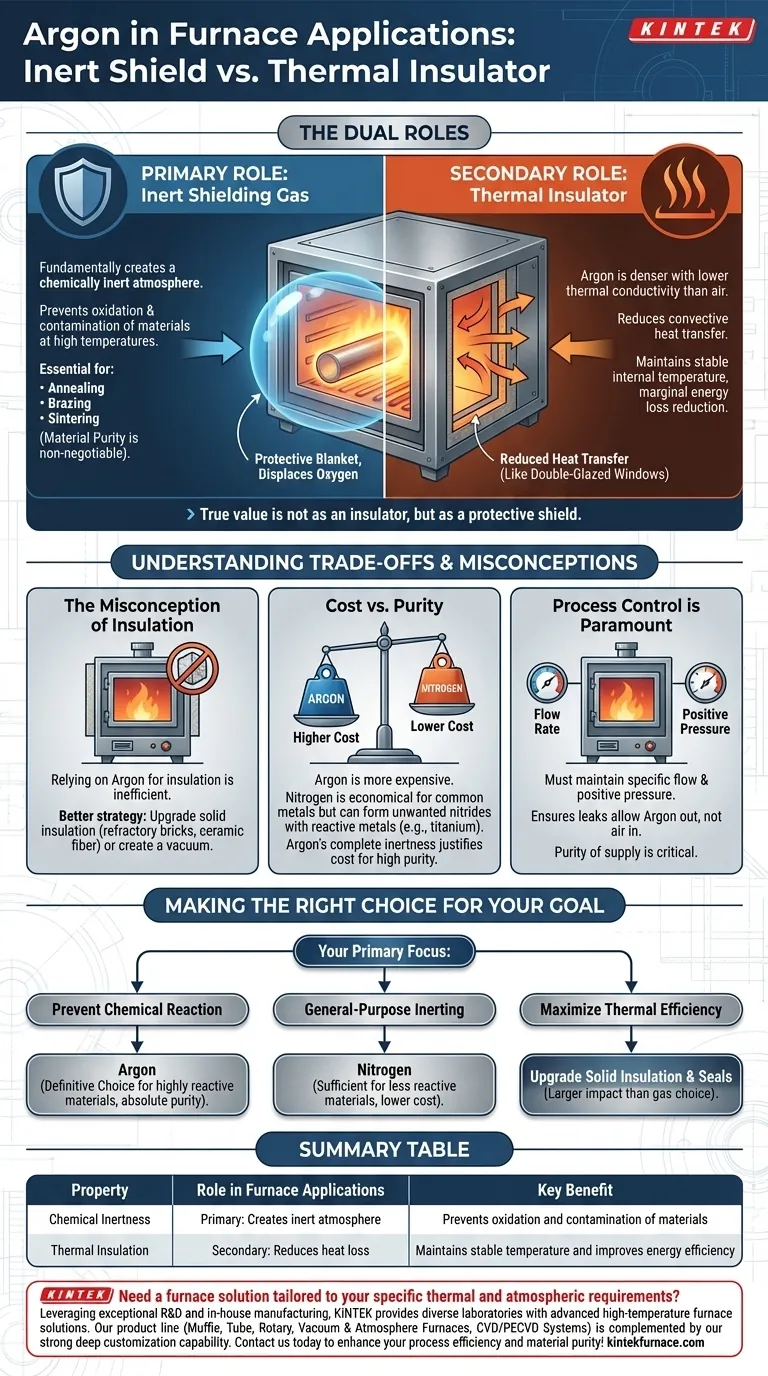

Dans les applications de fours, l'argon offre une isolation thermique supérieure à celle de l'air, mais il s'agit d'un avantage secondaire. Son rôle principal et le plus critique est de créer une atmosphère chimiquement inerte. Cet environnement non réactif est essentiel pour prévenir l'oxydation et la contamination des matériaux lors des processus à haute température, préservant ainsi leur qualité et leur intégrité structurelle.

Bien que l'argon réduise la perte de chaleur, sa véritable valeur dans un four n'est pas celle d'un isolant, mais celle d'un écran protecteur. Se concentrer uniquement sur ses propriétés thermiques masque sa fonction la plus vitale : assurer la pureté des matériaux dans un environnement chimiquement hostile à haute température.

Les doubles rôles de l'argon dans les fours

Pour comprendre l'utilité de l'argon, il faut distinguer son objectif principal de ses avantages secondaires. Les deux découlent de ses propriétés fondamentales en tant que gaz noble.

En tant qu'isolant thermique (l'avantage secondaire)

L'argon est plus dense et présente une conductivité thermique inférieure à celle de l'air. Cela signifie que ses molécules se déplacent plus lentement et transfèrent la chaleur moins efficacement.

En remplissant la chambre du four d'argon au lieu d'air, vous réduisez le transfert de chaleur par convection. Cela aide à maintenir une température interne plus stable et peut entraîner des réductions marginales de la perte d'énergie vers l'extérieur. Le principe est le même que son utilisation dans les fenêtres à double vitrage, où il ralentit le mouvement de la chaleur entre les vitres.

En tant que gaz de blindage inerte (l'objectif principal)

C'est la raison fondamentale pour laquelle l'argon est utilisé dans les applications à haute température. En tant que gaz noble, l'argon est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec d'autres éléments.

Aux températures extrêmes à l'intérieur d'un four, les matériaux comme le métal deviennent très réactifs avec l'oxygène présent dans l'air. Cette réaction, connue sous le nom d'oxydation, peut ruiner la finition de surface, compromettre les propriétés mécaniques du matériau et introduire des impuretés.

En déplaçant l'oxygène et d'autres gaz réactifs, l'argon crée une couverture protectrice autour de la pièce à usiner. Ceci est essentiel pour des processus tels que le recuit, le brasage et le frittage, où la pureté du matériau est non négociable.

Comprendre les compromis et les idées fausses

Choisir l'argon est une décision technique avec des conséquences claires. Ce n'est pas toujours le choix par défaut, et ses avantages doivent être mis en balance avec des considérations pratiques.

L'idée fausse de l'isolation

Si votre seul objectif était d'améliorer l'isolation thermique d'un four, compter sur l'argon serait une stratégie inefficace et coûteuse.

L'amélioration de l'isolation solide du four — comme les briques réfractaires ou les couvertures de fibres céramiques — ou la création d'un vide a un impact beaucoup plus important sur la réduction de la perte de chaleur. Le choix du gaz est presque toujours dicté par la compatibilité chimique avec le matériau du processus, et non par sa valeur isolante.

Coût contre pureté

L'argon est nettement plus cher que l'azote, un autre gaz parfois utilisé pour créer une atmosphère semi-inerte.

Pour de nombreux métaux courants, l'azote est un choix parfaitement adéquat et plus économique. Cependant, pour les métaux très réactifs comme le titane ou certains aciers spéciaux, l'azote peut réagir à haute température pour former des nitrures indésirables. Dans ces cas, l'inertie complète de l'argon justifie son coût plus élevé.

Le contrôle du processus est primordial

Le simple remplissage d'un four avec de l'argon ne suffit pas. Pour être efficace, vous devez maintenir un débit et une pression positive spécifiques.

Cela garantit que toute fuite dans les joints du four laisse l'argon s'échapper, plutôt que de permettre à l'air riche en oxygène de s'infiltrer et de contaminer l'environnement. La pureté de l'approvisionnement en argon lui-même est également un facteur critique.

Faire le bon choix pour votre objectif

Le choix d'atmosphère correct dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est d'empêcher toute réaction chimique avec la pièce à usiner : L'argon est le choix définitif pour protéger les matériaux hautement réactifs ou lorsque la pureté absolue et une finition de surface impeccable sont requises.

- Si votre objectif principal est l'inertage à usage général pour des matériaux moins réactifs : L'azote fournit souvent une atmosphère protectrice suffisante à un coût opérationnel inférieur.

- Si votre objectif principal est de maximiser l'efficacité thermique : Vos efforts sont mieux dépensés à améliorer l'isolation solide et les joints du four, car cela aura un impact beaucoup plus important que votre choix de gaz atmosphérique.

En fin de compte, vous choisissez une atmosphère de four en fonction des besoins chimiques de votre processus, ses propriétés thermiques étant une considération mineure et secondaire.

Tableau récapitulatif :

| Propriété | Rôle dans les applications de fours | Avantage clé |

|---|---|---|

| Inertie chimique | Principal : Crée une atmosphère inerte | Prévient l'oxydation et la contamination des matériaux |

| Isolation thermique | Secondaire : Réduit la perte de chaleur | Maintient une température stable et améliore l'efficacité énergétique |

Besoin d'une solution de four adaptée à vos exigences thermiques et atmosphériques spécifiques ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours à chambre, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus et la pureté de vos matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau