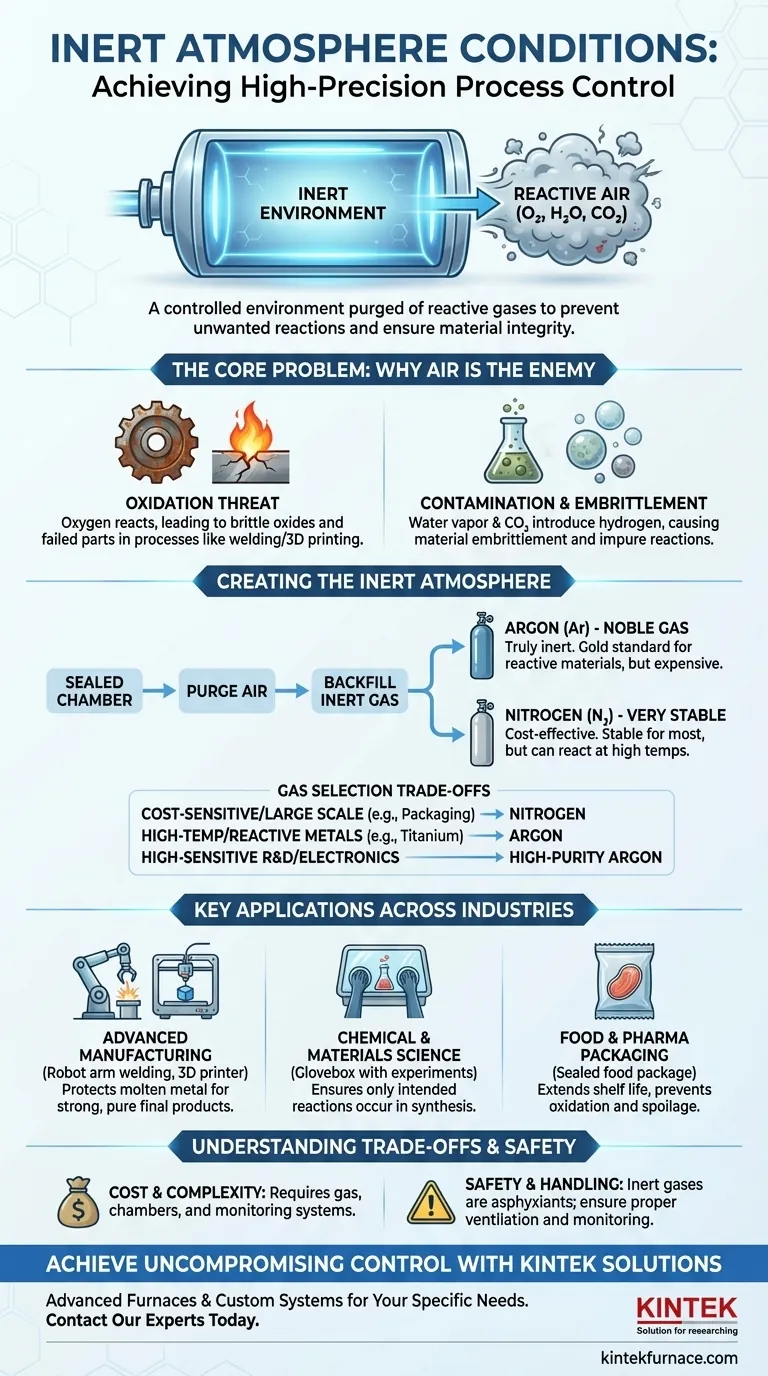

Dans tout processus de haute précision, une atmosphère inerte est un environnement contrôlé qui a été purgé des gaz réactifs tels que l'oxygène, le dioxyde de carbone et la vapeur d'eau. Il est ensuite rempli d'un gaz chimiquement inactif (inerte), généralement de l'argon ou de l'azote. Ceci est fait pour prévenir les réactions chimiques indésirables, telles que l'oxydation, qui contamineraient autrement les matériaux et compromettraient l'intégrité du processus.

Le but fondamental d'une atmosphère inerte n'est pas simplement de remplir un espace, mais de déplacer et d'éliminer activement les gaz atmosphériques réactifs. Cela protège les matériaux sensibles et garantit le résultat d'un processus chimique ou physique délicat.

Le problème fondamental : pourquoi l'air est un ennemi de la précision

L'air normal est un mélange de gaz très réactif, surtout dans les conditions impliquant de la chaleur ou des produits chimiques sensibles. Pour de nombreuses applications techniques, laisser les processus se dérouler à l'air libre est hors de question.

La menace de l'oxydation

L'oxygène est le défi le plus important. Il est très réactif et cherche à se lier à d'autres éléments, un processus appelé oxydation.

Un exemple familier est la rouille du fer, mais ce processus s'accélère considérablement avec la chaleur. Dans des processus tels que le soudage ou l'impression 3D de métal, le métal en fusion exposé à l'oxygène formerait instantanément des oxydes cassants, entraînant une pièce faible et défectueuse.

Contamination par d'autres gaz

Au-delà de l'oxygène, d'autres gaz présents dans l'air peuvent causer des problèmes. La vapeur d'eau peut introduire de l'hydrogène qui provoque la fragilisation du matériau, et le dioxyde de carbone peut également interférer avec des réactions chimiques spécifiques, entraînant des résultats impurs.

Créer et utiliser un environnement inerte

Une atmosphère inerte est créée en plaçant d'abord le matériau ou le processus à l'intérieur d'une chambre scellée. Cette chambre est ensuite purgée de l'air et remplie d'un gaz inerte spécifique.

Les gaz inertes courants

L'argon (Ar) est un gaz noble, ce qui le rend véritablement chimiquement inerte dans presque toutes les conditions. C'est la référence pour protéger les matériaux très réactifs, mais il est également plus coûteux.

L'azote (N₂) est très stable et se comporte comme un gaz inerte dans la plupart des applications. Parce qu'il est nettement moins cher que l'argon, il est largement utilisé. Cependant, il n'est techniquement pas inerte et peut réagir avec certains métaux à des températures très élevées.

Applications clés dans diverses industries

La nécessité de prévenir les réactions indésirables est essentielle dans de nombreux domaines.

Fabrication avancée (Soudage et impression 3D) Dans des processus tels que le soudage TIG ou l'impression 3D par fusion de lit de poudre, les métaux sont fondus à des températures extrêmes. Un bouclier de gaz inerte est essentiel pour protéger le bain de métal en fusion de l'oxygène, garantissant un produit final solide, pur et non cassant.

Science chimique et des matériaux Lors de la synthèse de produits chimiques ou de traitements thermiques à haute température, la présence d'oxygène ou d'eau peut ruiner l'expérience. Une atmosphère inerte contrôlée dans une boîte à gants ou un four garantit que les seules réactions qui se produisent sont celles prévues par le scientifique.

Emballage alimentaire et pharmaceutique Pour prolonger la durée de conservation et prévenir la détérioration, les produits alimentaires sont souvent emballés dans une « atmosphère modifiée ». En remplaçant l'oxygène par de l'azote, les producteurs peuvent ralentir la croissance des microbes et prévenir l'oxydation qui fait que les aliments deviennent rances.

Comprendre les compromis

Bien qu'essentielle, la mise en place d'une atmosphère inerte introduit ses propres défis et coûts qui doivent être gérés.

Coût et complexité

Le maintien d'un environnement inerte est coûteux. Le coût comprend l'achat continu de gaz de haute pureté, ainsi que l'investissement initial dans des chambres scellées (telles que des boîtes à gants ou des chambres de processus) et les systèmes nécessaires pour surveiller et contrôler la pureté du gaz.

Le choix du gaz est critique

Le choix entre l'azote et l'argon est un compromis crucial. L'utilisation de l'azote est plus économique, mais il peut réagir avec les métaux réactifs comme le titane à haute température pour former des nitrures, ce qui peut altérer les propriétés du matériau. Dans de tels cas, le coût plus élevé de l'argon est nécessaire.

Sécurité et manipulation

Les gaz inertes sont des asphyxiants. Bien qu'ils ne soient pas toxiques, ils déplacent l'oxygène. Une fuite dans une zone mal ventilée peut créer un risque de respiration grave pour le personnel, nécessitant des protocoles de sécurité stricts et une surveillance de l'oxygène.

Faire le bon choix pour votre objectif

Votre choix de gaz inerte et la rigueur de votre contrôle atmosphérique dépendent entièrement de votre matériau, de votre processus et de votre budget.

- Si votre objectif principal concerne des applications sensibles aux coûts et à grande échelle (comme l'emballage alimentaire ou le soudage de l'acier) : L'azote est presque toujours le choix le plus pratique et le plus économique.

- Si votre objectif principal est le traitement à haute température de métaux réactifs (comme le titane ou l'aluminium) : L'argon est le choix supérieur et non réactif nécessaire pour éviter la contamination du matériau.

- Si votre objectif principal est la recherche en laboratoire très sensible ou la fabrication de composants électroniques : L'argon de haute pureté est la norme pour garantir un environnement véritablement inactif sans réactions secondaires indésirables.

En fin de compte, maîtriser les conditions d'atmosphère inerte est fondamental pour atteindre le contrôle, la qualité et la répétabilité dans tout processus technique avancé.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Un environnement contrôlé purgé des gaz réactifs (O₂, CO₂, H₂O) et rempli de gaz inerte (ex. : Ar, N₂). |

| Objectif principal | Prévenir les réactions chimiques indésirables comme l'oxydation pour assurer l'intégrité du processus et la pureté du matériau. |

| Gaz courants | Argon (Ar) : Véritablement inerte, idéal pour les métaux réactifs. Azote (N₂) : Rentable pour de nombreuses applications. |

| Applications clés | Fabrication avancée (soudage, impression 3D), synthèse chimique, traitement thermique, emballage alimentaire/pharmaceutique. |

Atteignez un contrôle de processus sans compromis avec les solutions KINTEK

La maîtrise des conditions d'atmosphère inerte est essentielle au succès des processus de haute précision dans la fabrication et la R&D. Le bon équipement est le fondement de ce contrôle.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires et aux installations de production diverses des solutions avancées de fours et de réacteurs à haute température. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de contrôle atmosphérique.

Que vous travailliez avec des métaux réactifs, des produits chimiques sensibles ou des matériaux avancés, nous pouvons vous aider à concevoir un système qui offre la pureté et la répétabilité que votre travail exige.

Prêt à éliminer la contamination et à garantir vos résultats ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nos solutions sur mesure peuvent bénéficier à votre processus.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux