En bref, un four à cornue est utilisé pour les traitements avancés de matériaux qui nécessitent une atmosphère hautement contrôlée, comme la cémentation, la nitruration, le frittage et le recuit. Sa caractéristique distinctive est une chambre scellée, la cornue, qui isole le matériau des contaminants externes et des éléments chauffants du four. Cette conception permet une régulation précise de la température et de l'environnement gazeux.

La valeur d'un four à cornue ne réside pas seulement dans la chaleur qu'il fournit, mais dans l'atmosphère isolée et parfaitement contrôlée qu'il crée. Ce contrôle est la clé qui permet une gamme de processus de haute pureté et de modification de surface impossibles dans un four à air libre.

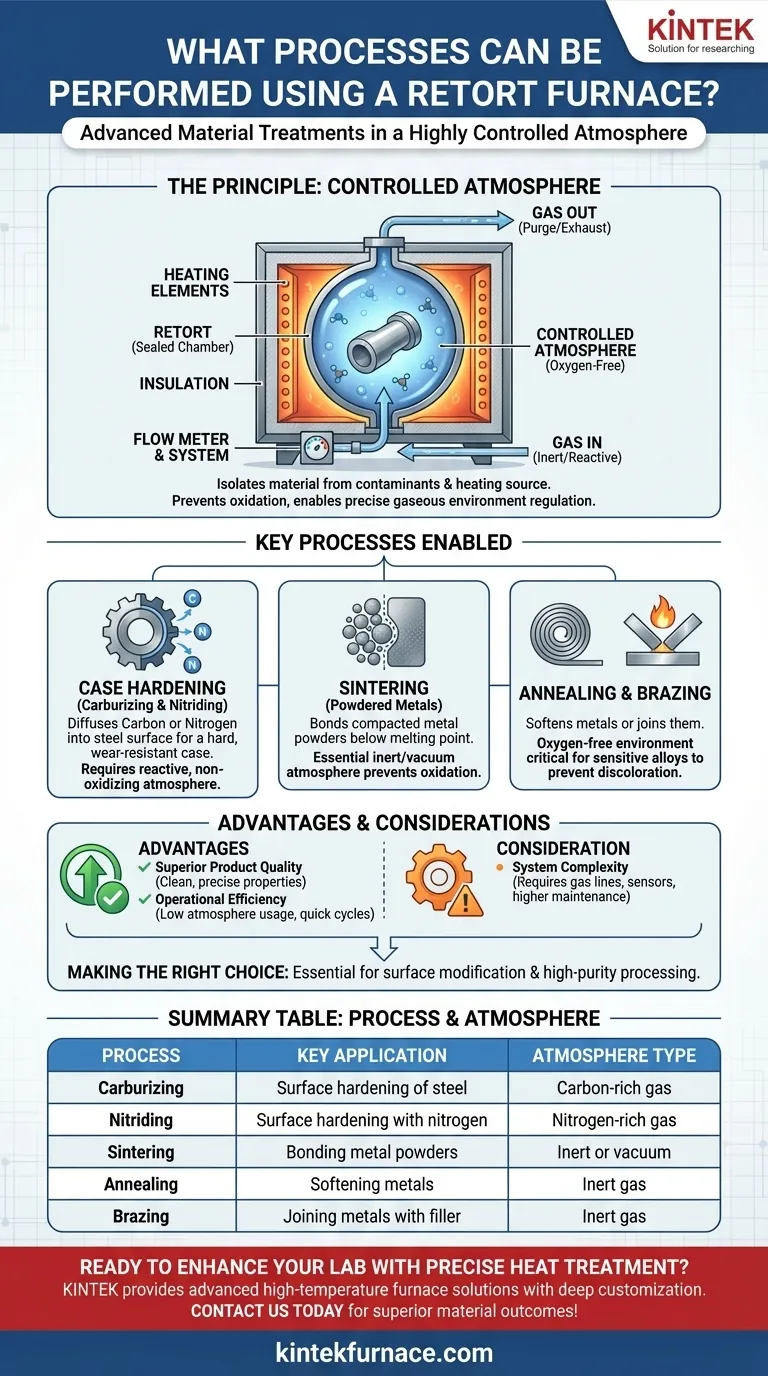

Le principe du four à cornue : atmosphère contrôlée

La fonction première qui différencie un four à cornue est sa capacité à gérer méticuleusement l'atmosphère entourant la pièce à traiter. Cette capacité est fondamentale pour son utilisation dans des applications spécialisées.

Qu'est-ce qu'une "cornue" ?

Une cornue est un récipient scellé, généralement en métal ou en céramique, qui se trouve à l'intérieur du four. Le matériau à traiter thermiquement est placé à l'intérieur de ce récipient.

Cette cornue sépare physiquement l'espace de travail de l'isolation du four et de la source de chauffage. Cette séparation est la clé pour créer un environnement pur et contrôlé.

Le rôle critique du contrôle de l'atmosphère

De nombreux traitements thermiques avancés échouent en présence d'oxygène ou d'autres gaz réactifs présents dans l'air. Ces gaz peuvent provoquer une oxydation, une formation de calamine et une contamination indésirables, dégradant les propriétés du matériau.

Un four à cornue permet aux opérateurs de purger l'air et d'introduire des gaz spécifiques. Il peut s'agir de gaz inertes comme l'argon pour prévenir les réactions, ou de gaz réactifs comme l'azote ou des gaz riches en carbone pour modifier intentionnellement la surface du matériau.

Comment il atteint la précision

Ces fours sont équipés de systèmes de contrôle d'atmosphère sophistiqués pour introduire, réguler et surveiller les gaz spécialisés à l'intérieur de la cornue.

Combiné à un système de contrôle de température précis, cela permet d'obtenir des résultats répétables et de haute qualité en garantissant que chaque étape du processus, du chauffage au maintien et au refroidissement, se déroule dans les conditions exactes prévues.

Processus clés rendus possibles par les fours à cornue

Le contrôle atmosphérique unique d'un four à cornue le rend essentiel pour plusieurs processus industriels spécifiques où la pureté du matériau et l'intégrité de la surface sont primordiales.

Cémentation : cémentation et nitruration

La cémentation et la nitruration sont des processus qui diffusent du carbone ou de l'azote dans la surface d'une pièce en acier pour créer une couche extérieure dure et résistante à l'usure (la "couche cémentée").

Un four à cornue est idéal car il peut contenir les atmosphères riches en carbone ou en azote nécessaires à cette diffusion à hautes températures sans oxyder la pièce elle-même.

Frittage des poudres métalliques

Le frittage est le processus de chauffage des poudres métalliques compactées juste en dessous de leur point de fusion, ce qui provoque la liaison des particules et la formation d'une pièce solide.

Pendant ce processus, le matériau est extrêmement vulnérable à l'oxydation. Un four à cornue fournit l'atmosphère inerte ou sous vide nécessaire pour prévenir l'oxydation et assurer des liaisons métalliques solides et pures.

Recuit et brasage

Le recuit adoucit un métal pour le rendre plus malléable, tandis que le brasage assemble deux métaux à l'aide d'un matériau d'apport.

Pour de nombreux alliages sensibles, l'exécution de ces processus dans un environnement sans oxygène est essentielle pour prévenir la décoloration de la surface et maintenir l'intégrité du matériau. La cornue scellée offre cette protection nécessaire.

Comprendre les avantages et les compromis

Bien que puissant, un four à cornue représente un choix d'ingénierie spécifique avec des avantages et des considérations clairs par rapport aux conceptions de fours plus simples.

Avantage : qualité supérieure du produit

L'avantage principal est un produit final de meilleure qualité. En empêchant la contamination et l'oxydation, les pièces sortent du four propres et avec les propriétés métallurgiques précises prévues.

Avantage : efficacité opérationnelle

La cornue scellée a une faible consommation d'atmosphère car le volume de gaz est petit et contenu, ce qui réduit les coûts d'exploitation. Les conceptions modernes présentent également un transfert de chaleur efficace, conduisant à des cycles de chauffage plus rapides et à une consommation d'énergie réduite.

Considération : complexité du système

Les composants nécessaires au contrôle de l'atmosphère — conduites de gaz, débitmètres, capteurs et purges de sécurité — rendent un four à cornue intrinsèquement plus complexe qu'un four à air standard. Cela peut se traduire par un investissement initial et des exigences d'entretien plus élevés.

Faire le bon choix pour votre application

Le choix d'un four à cornue dépend entièrement de la nécessité d'un contrôle atmosphérique pour le processus.

- Si votre objectif principal est la modification de surface (cémentation, nitruration) : Un four à cornue est essentiel pour contenir les atmosphères gazeuses réactives requises.

- Si votre objectif principal est le traitement de haute pureté (frittage, brasage, recuit de métaux sensibles) : L'atmosphère scellée et inerte d'un four à cornue est non négociable pour prévenir l'oxydation.

- Si votre objectif principal est le traitement thermique général (comme la trempe de l'acier faiblement allié) : Un four conventionnel plus simple et plus rentable est probablement suffisant si une atmosphère contrôlée n'est pas une exigence critique.

En fin de compte, choisir un four à cornue est une décision qui priorise un contrôle atmosphérique précis pour obtenir des résultats matériels supérieurs.

Tableau récapitulatif :

| Processus | Application clé | Type d'atmosphère |

|---|---|---|

| Cémentation | Durcissement de surface de l'acier | Gaz riche en carbone |

| Nitruration | Durcissement de surface à l'azote | Gaz riche en azote |

| Frittage | Liaison des poudres métalliques | Inerte ou sous vide |

| Recuit | Adoucissement des métaux | Gaz inerte |

| Brasage | Assemblage de métaux avec un matériau d'apport | Gaz inerte |

Prêt à améliorer les capacités de votre laboratoire avec un traitement thermique précis ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à cornue peuvent offrir des résultats matériels supérieurs pour vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés