Dans la fabrication à haute température, le contrôle est primordial. Les fours à atmosphère contrôlée sont importants dans les industries de la céramique et du verre car ils permettent un contrôle précis de l'environnement chimique pendant le traitement. Ce contrôle n'est pas un détail mineur ; c'est le mécanisme fondamental qui prévient les réactions indésirables comme l'oxydation, assure la pureté des matériaux et détermine finalement les propriétés structurelles, mécaniques et esthétiques finales du produit.

L'idée cruciale est que l'atmosphère d'un four n'est pas une condition de fond passive, mais un outil actif et essentiel. En contrôlant cet environnement, les fabricants peuvent aller au-delà du simple chauffage et diriger activement les transformations chimiques et physiques nécessaires pour créer des céramiques haute performance et du verre impeccable.

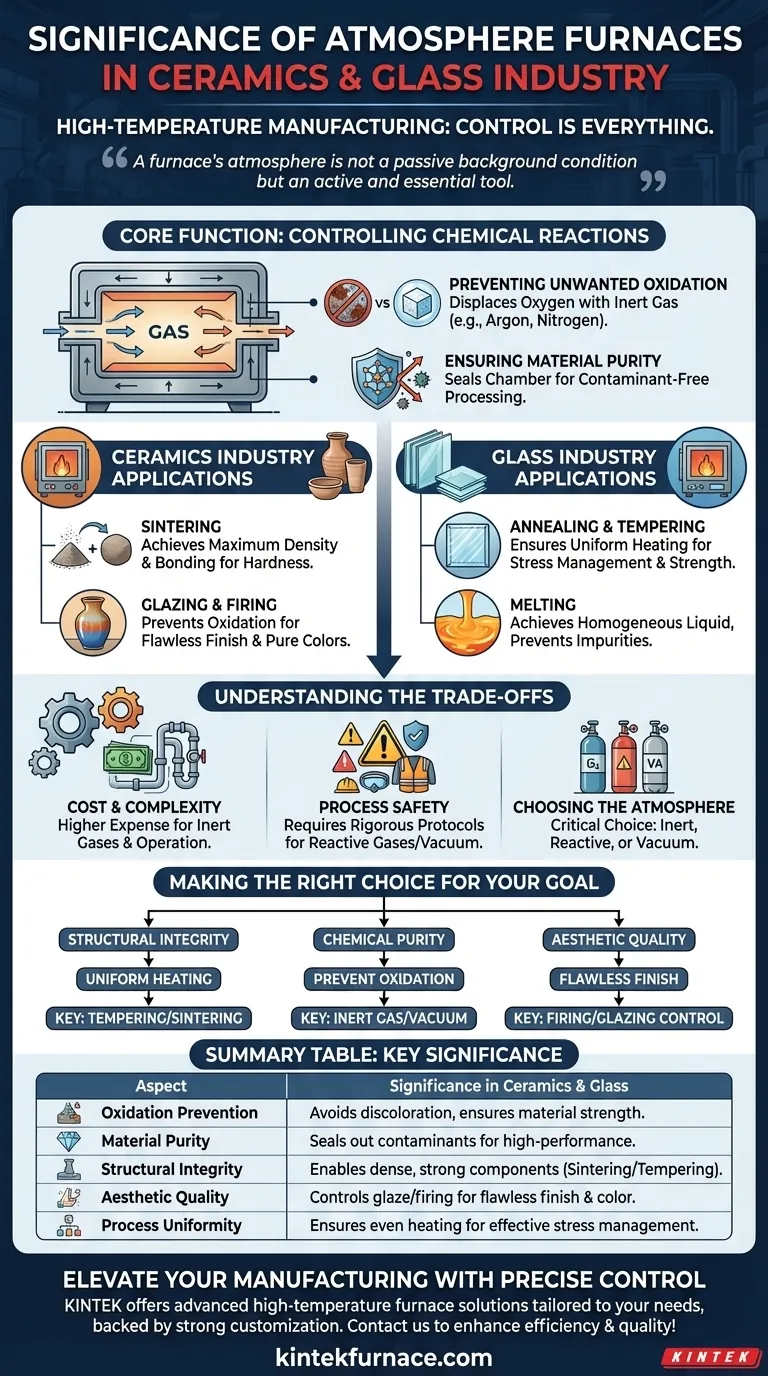

La fonction principale : le contrôle des réactions chimiques

La principale valeur d'un four à atmosphère contrôlée est sa capacité à créer un environnement chimique étroitement contrôlé. Cela empêche l'air ambiant, principalement composé d'azote et d'oxygène, d'interférer avec le matériau à haute température.

Prévention de l'oxydation indésirable

À des températures élevées, les matériaux sont très réactifs à l'oxygène. Cette oxydation peut provoquer une décoloration, des défauts de surface et une réduction significative de la résistance et des performances du matériau.

Une atmosphère contrôlée, utilisant généralement un gaz inerte comme l'argon ou l'azote, déplace l'oxygène et empêche ces réactions destructrices de se produire.

Garantir la pureté des matériaux

Pour les applications avancées, en particulier dans l'électronique et l'aérospatiale, même des traces de contamination peuvent être catastrophiques.

Les fours à atmosphère contrôlée scellent la chambre de traitement contre les contaminants extérieurs, garantissant que la composition chimique de la céramique ou du verre reste exactement telle que prévue tout au long du cycle de chauffage.

Applications dans l'industrie céramique

Dans la fabrication de la céramique, le contrôle de l'atmosphère du four est essentiel pour transformer les poudres en composants denses et robustes.

Frittage : atteindre une densité maximale

Le frittage est le processus de chauffage des poudres céramiques juste en dessous de leur point de fusion, ce qui provoque la liaison des particules. C'est ce processus qui confère aux céramiques leur dureté et leur résistance à l'usure.

Une atmosphère inerte garantit qu'aucune réaction chimique indésirable n'interfère avec cette liaison, permettant la création de composants avec une densité maximale et une intégrité structurelle.

Émaillage et cuisson

L'apparence finale et les propriétés de surface de nombreuses céramiques sont déterminées lors de l'émaillage et de la cuisson. L'atmosphère du four peut avoir un impact direct sur la couleur et la texture de l'émail.

En empêchant l'oxydation, les fabricants peuvent obtenir des couleurs pures et une finition impeccable et sans tache sur le produit final.

Applications dans l'industrie du verre

Pour le verre, le traitement thermique vise à gérer les contraintes internes et à améliorer la résistance. L'atmosphère joue un rôle essentiel dans l'uniformité et le succès de ces processus.

Recuit et trempe : gestion des contraintes internes

La trempe consiste à chauffer le verre à haute température puis à le refroidir rapidement pour créer une contrainte de compression à la surface, augmentant considérablement sa résistance. Le recuit est un processus de refroidissement plus lent utilisé pour soulager les contraintes internes.

Une atmosphère contrôlée assure un chauffage uniforme sur toute la surface du verre. Cela empêche les points chauds qui pourraient être causés par une oxydation localisée, garantissant que le profil de contrainte résultant est uniforme et efficace.

Fusion

Même lors de la fusion initiale des matières premières, une atmosphère contrôlée peut être bénéfique. Elle peut aider à obtenir un liquide plus homogène et à prévenir l'incorporation d'impuretés qui pourraient affecter la clarté et la qualité du produit verrier final.

Comprendre les compromis

Bien qu'essentiel, la mise en œuvre du contrôle d'atmosphère introduit son propre ensemble de considérations.

Coût et complexité

L'exploitation d'un four à atmosphère contrôlée est plus complexe et plus coûteuse que celle d'un four standard à air. L'approvisionnement continu en gaz inertes de haute pureté comme l'argon ou l'azote représente une dépense d'exploitation importante.

Sécurité du processus

L'utilisation de différents types d'atmosphères, telles que des gaz réactifs inflammables (par exemple, l'hydrogène) ou le fonctionnement sous vide, nécessite des protocoles de sécurité rigoureux et des équipements spécialisés pour gérer les risques.

Choisir la bonne atmosphère

Le choix de l'atmosphère est critique. Un gaz inerte est utilisé pour prévenir les réactions, un gaz réactif peut être utilisé pour provoquer intentionnellement un changement chimique spécifique (par exemple, une réaction de réduction), et le vide est le moyen ultime d'éliminer tous les contaminants atmosphériques. Chaque choix a des besoins en équipement et des coûts différents.

Faire le bon choix pour votre objectif

Votre objectif final détermine quel aspect du contrôle atmosphérique est le plus critique pour votre processus.

- Si votre objectif principal est l'intégrité structurelle et la résistance : Votre objectif est un chauffage et un refroidissement uniformes, faisant du contrôle atmosphérique pendant la trempe (pour le verre) ou le frittage (pour les céramiques) votre processus clé.

- Si votre objectif principal est la pureté chimique pour les applications haute performance : Un gaz inerte ou une atmosphère sous vide est non négociable pour prévenir l'oxydation et la contamination de matériaux sensibles comme les céramiques de qualité électronique.

- Si votre objectif principal est la qualité esthétique : Le contrôle de l'atmosphère pendant la cuisson et l'émaillage est essentiel pour prévenir la décoloration et les défauts de surface, garantissant une finition parfaite.

En fin de compte, la maîtrise de l'atmosphère du four est ce qui élève la fabrication à haute température du statut d'artisanat à celui de science précise et reproductible.

Tableau récapitulatif :

| Aspect | Importance dans la céramique et le verre |

|---|---|

| Prévention de l'oxydation | Utilise des gaz inertes pour éviter la décoloration et les défauts, assurant la résistance du matériau. |

| Pureté du matériau | Protège contre les contaminants pour les applications haute performance en électronique et en aérospatiale. |

| Intégrité structurelle | Permet un frittage et une trempe uniformes pour des composants denses et résistants. |

| Qualité esthétique | Contrôle les processus d'émaillage et de cuisson pour des finitions et des couleurs impeccables. |

| Uniformité du processus | Assure un chauffage et un refroidissement uniformes lors du recuit et de la trempe pour la gestion des contraintes. |

Prêt à élever votre fabrication de céramique ou de verre avec un contrôle précis de l'atmosphère ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux