Au fond, la principale différence est le contrôle. Un four à atmosphère ajoute la capacité critique de gérer précisément l'environnement gazeux autour d'un échantillon, tandis qu'un four à moufle standard est fondamentalement conçu pour le chauffage dans l'air ambiant. Cette seule capacité va au-delà du simple chauffage pour permettre des processus avancés qui protègent, modifient et même synthétisent des matériaux.

Votre choix ne concerne pas quel four est "meilleur", mais lequel est nécessaire pour votre processus spécifique. Si votre matériau est sensible à l'oxygène ou nécessite un gaz spécifique pour réagir, vous avez besoin d'un four à atmosphère. Pour un simple chauffage à haute température, un four à moufle est l'outil correct et plus économique.

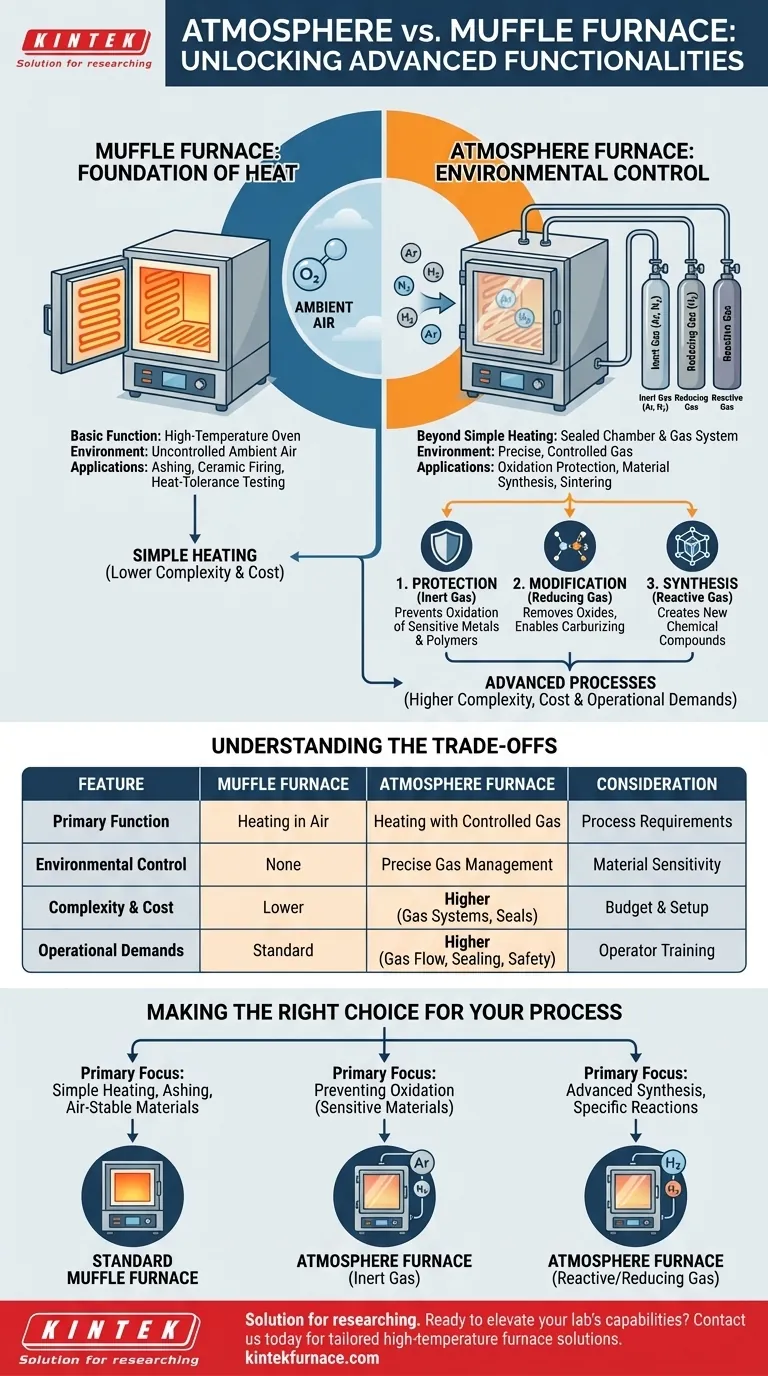

Le four à moufle : une base de chaleur

La fonction de base

Un four à moufle standard est, par essence, un four à haute température. Son seul but est de chauffer un échantillon à une température précise dans une chambre isolée, qui sépare les éléments chauffants de la zone de traitement.

L'environnement non contrôlé

Crucialement, l'environnement à l'intérieur d'un four à moufle de base est l'air ambiant. Ceci est parfaitement adapté aux processus où l'interaction avec l'oxygène à haute température est acceptable ou même souhaitée, tels que la calcination, la cuisson de céramiques de base ou les tests de tolérance à la chaleur.

Four à atmosphère : ajout du contrôle environnemental

Au-delà du simple chauffage

Un four à atmosphère s'appuie sur la conception du four à moufle en incorporant une chambre scellée et un système de distribution de gaz. Cela vous permet de purger l'air ambiant et d'introduire un gaz spécifique et contrôlé ou un mélange précis de gaz.

Le pouvoir de protéger

La fonction supplémentaire la plus courante est la protection. En remplissant la chambre d'un gaz inerte comme l'argon ou l'azote, vous pouvez chauffer un échantillon sans risque d'oxydation ou d'autres réactions indésirables avec l'air. Ceci est vital pour le traitement des métaux sensibles, des alliages et de certains polymères.

Le pouvoir de modifier et de synthétiser

Ce contrôle vous permet également de modifier activement le matériau. L'utilisation d'une atmosphère réductrice (par exemple, avec de l'hydrogène) peut éliminer les oxydes d'une surface. L'utilisation d'autres gaz réactifs peut créer de nouveaux composés chimiques, permettant des processus avancés tels que des types spécifiques de frittage, de cémentation et la synthèse de nouveaux matériaux.

Comprendre les compromis

Les exigences du processus définissent l'outil

Le terme "four à moufle à atmosphère" peut prêter à confusion, mais il fait simplement référence à un four de style moufle qui inclut le contrôle de l'atmosphère. La distinction clé est la présence ou l'absence d'un système de gestion des gaz.

Votre processus dicte le besoin. Si la composition chimique de l'atmosphère n'a pas d'impact sur vos résultats, la complexité ajoutée d'un four à atmosphère est inutile.

Coût et complexité

Les systèmes de distribution de gaz, les pompes à vide et les joints supérieurs requis pour le contrôle de l'atmosphère rendent ces fours considérablement plus complexes et coûteux que leurs homologues à moufle standard.

Exigences opérationnelles

L'utilisation d'un four à atmosphère nécessite une procédure plus minutieuse. La gestion des débits de gaz, l'assurance d'une étanchéité adéquate et la manipulation de gaz potentiellement réactifs ou inflammables exigent une formation et une attention aux détails accrues de la part de l'opérateur pour obtenir des résultats cohérents et sûrs.

Faire le bon choix pour votre processus

Votre décision dépend entièrement des exigences chimiques de votre matériau à hautes températures.

- Si votre objectif principal est le simple chauffage, la calcination ou le traitement de matériaux stables à l'air : Un four à moufle standard est l'outil efficace et correct pour le travail.

- Si votre objectif principal est la prévention de l'oxydation de métaux ou de matériaux sensibles : Vous avez besoin d'un four à atmosphère avec une alimentation en gaz inerte comme l'argon ou l'azote.

- Si votre objectif principal est la synthèse de matériaux avancés ou des traitements thermiques nécessitant une réaction chimique spécifique : Vous avez besoin d'un four à atmosphère capable de manipuler des mélanges de gaz réactifs ou réducteurs.

Comprendre cette différence fondamentale dans le contrôle environnemental vous permet de sélectionner l'outil précis nécessaire pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Four à atmosphère |

|---|---|---|

| Fonction principale | Chauffage à haute température dans l'air ambiant | Chauffage avec environnement gazeux contrôlé |

| Contrôle environnemental | Aucun (air ambiant) | Gestion précise des gaz (inerte, réducteur, etc.) |

| Applications clés | Calcination, cuisson de céramique, test thermique | Protection contre l'oxydation, synthèse de matériaux, frittage |

| Complexité et coût | Inférieur | Supérieur en raison des systèmes de gaz et des joints |

Prêt à améliorer les capacités de votre laboratoire avec le bon four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un chauffage fiable ou d'un contrôle sophistiqué de l'atmosphère, nous sommes là pour vous aider — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent faire avancer votre recherche !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure