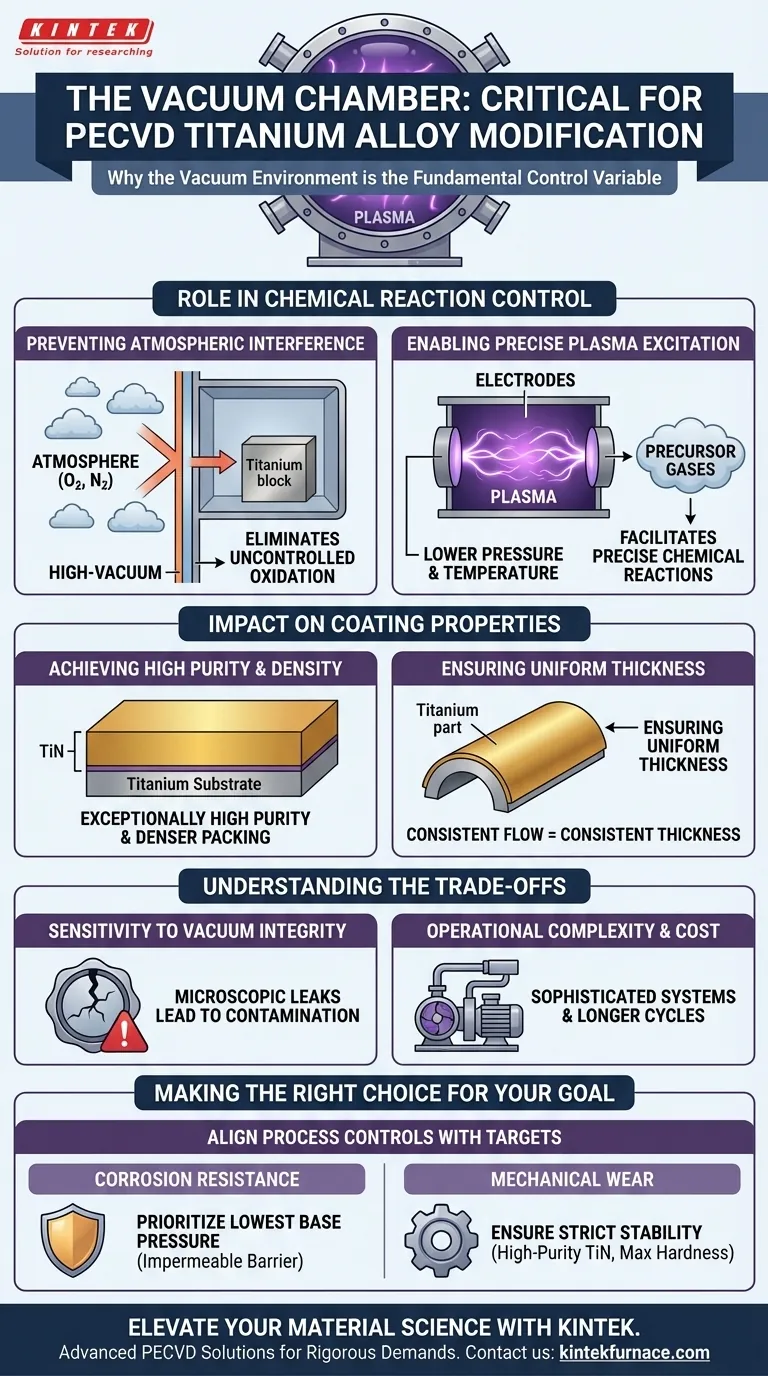

La chambre de réaction sous vide agit comme la variable de contrôle fondamentale dans le processus de dépôt chimique en phase vapeur assisté par plasma (CVD-PE). Elle établit un environnement de vide poussé qui élimine les interférences atmosphériques, permettant aux gaz précurseurs de subir les réactions chimiques précises, excitées par plasma, nécessaires pour modifier les alliages de titane.

L'environnement sous vide ne consiste pas seulement à éliminer l'air ; c'est la condition préalable pour déterminer l'intégrité structurelle du revêtement final. En contrôlant strictement l'atmosphère, la chambre garantit que les revêtements tels que le nitrure de titane (TiN) atteignent la haute pureté, la densité et l'uniformité nécessaires pour servir de barrière physique efficace.

Le rôle du vide dans le contrôle des réactions chimiques

Prévention des interférences atmosphériques

La fonction la plus immédiate de la chambre à vide est l'exclusion de l'air ambiant. Les alliages de titane sont très réactifs à l'oxygène et à l'azote présents dans l'atmosphère.

En maintenant un état de vide poussé, le système empêche l'oxydation ou la contamination incontrôlée pendant le processus de dépôt. Cela garantit que la modification de surface est uniquement pilotée par les gaz précurseurs prévus, et non par des variables atmosphériques aléatoires.

Permettre une excitation précise du plasma

Le CVD-PE s'appuie sur le plasma pour exciter les gaz précurseurs dans un état réactif à des températures plus basses.

La chambre à vide abaisse la pression à une plage spécifique où cette excitation par plasma peut se produire efficacement. Cet environnement contrôlé à basse pression facilite des réactions chimiques précises, permettant aux matériaux précurseurs de se lier efficacement au substrat de titane.

Impact sur les propriétés du revêtement

Obtention d'une haute pureté et densité

La qualité du vide est directement corrélée à la qualité du matériau déposé sur l'alliage.

Étant donné que la chambre élimine les impuretés volatiles et les gaz adsorbés, les revêtements résultants — tels que le nitrure de titane (TiN) — possèdent une pureté exceptionnellement élevée. De plus, l'absence de molécules interférentes permet un empilement plus dense d'atomes, créant un bouclier physique robuste.

Assurer une épaisseur uniforme

Un environnement sous vide stable favorise un flux et une distribution constants des gaz réactifs.

Cette stabilité garantit que le revêtement se développe à un rythme uniforme sur la géométrie de l'alliage de titane. Le résultat est une couche d'épaisseur constante, évitant les points faibles ou les irrégularités structurelles qui pourraient compromettre la protection.

Comprendre les compromis

Sensibilité à l'intégrité du vide

La dépendance à un environnement de vide poussé introduit un point de défaillance important. Même des fuites microscopiques ou de légères fluctuations de pression peuvent introduire de l'oxygène, entraînant une contamination immédiate.

Si l'intégrité du vide est compromise, le revêtement peut souffrir d'une mauvaise adhérence, d'une porosité ou de la formation d'oxydes indésirables plutôt que des nitrures prévus.

Complexité opérationnelle et coût

Le maintien d'une chambre de réaction sous vide poussé ajoute des couches de complexité au processus de fabrication.

Il nécessite des systèmes de pompage sophistiqués, une maintenance rigoureuse des joints et des temps de cycle plus longs pour atteindre la pression de base nécessaire avant que le dépôt puisse commencer. Cela augmente à la fois les coûts d'équipement de capital et les frais généraux d'exploitation par rapport aux méthodes de revêtement sans vide.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du CVD-PE pour les alliages de titane, vous devez aligner vos contrôles de processus sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la résistance à la corrosion : Privilégiez la pression de base la plus basse possible pour maximiser la densité du revêtement, créant une barrière physique imperméable contre l'attaque environnementale.

- Si votre objectif principal est la résistance à l'usure mécanique : Assurez une stabilité stricte du niveau de vide pendant l'excitation par plasma pour garantir la formation de TiN de haute pureté afin de maximiser la dureté de surface.

La chambre à vide n'est pas seulement un récipient ; c'est l'environnement actif qui définit la pureté et la limite de performance de la modification de votre alliage de titane.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus CVD-PE | Impact sur l'alliage de titane |

|---|---|---|

| Exclusion atmosphérique | Élimine l'oxygène et l'azote | Prévient l'oxydation et la contamination incontrôlées |

| Excitation par plasma | Facilite la réactivité des gaz à basse pression | Permet une liaison chimique précise à basse température |

| Contrôle de la pureté | Élimine les impuretés volatiles | Assure des couches de nitrure de titane (TiN) denses et robustes |

| Distribution des gaz | Maintient un flux stable de gaz réactifs | Permet une épaisseur de revêtement uniforme sur des géométries complexes |

| Intégrité du vide | Régulation stricte de la pression | Prévient la porosité et assure une forte adhérence du revêtement |

Élevez votre science des matériaux avec KINTEK

Libérez tout le potentiel de vos modifications d'alliages de titane avec les solutions CVD-PE avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes de vide, CVD et étuves haute performance conçus pour les exigences rigoureuses du dépôt assisté par plasma.

Que vous ayez besoin d'une résistance précise à la corrosion ou d'une dureté de surface maximale, nos fours haute température de laboratoire personnalisables offrent l'intégrité du vide et la stabilité que votre recherche mérite. Contactez nos spécialistes techniques dès aujourd'hui pour discuter de la manière dont KINTEK peut optimiser l'efficacité du traitement thermique de votre laboratoire.

Guide Visuel

Références

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction de la source R.F. dans le PECVD pour la synthèse de couches minces de GaN ? Permettre un dépôt à basse température et à haute efficacité

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis

- Comment le processus PECVD fonctionne-t-il dans les chambres à une seule plaquette ? Découvrez le dépôt de couches minces à basse température

- Qu'est-ce qui rend le silicium amorphe (a-Si) adapté aux applications en couches minces ? Solutions économiques, flexibles et évolutives

- Quels gaz sont utilisés dans le PECVD ? Maîtriser la chimie pour des couches minces de qualité supérieure

- Quels facteurs stimulent la croissance du marché du PECVD ? Principaux moteurs pour l'électronique avancée et la technologie solaire

- Quelles sont les applications courantes des films PECVD ? Essentiel pour les semi-conducteurs, les cellules solaires et plus encore

- Quels sont les avantages des sources à plasma induit par couplage inductif (ICP) dans le PECVD ? Améliorez la qualité des couches minces et les taux de dépôt