En bref, les films PECVD sont partout. Ce sont des composants essentiels dans les puces semi-conductrices, les cellules solaires, les LED et les dispositifs optiques, où ils servent d'isolants, de barrières protectrices et d'éléments structurels. Leurs applications s'étendent même aux articles du quotidien comme les emballages alimentaires et les implants médicaux.

La véritable valeur du dépôt chimique en phase vapeur assisté par plasma (PECVD) ne se trouve pas dans une seule application, mais dans sa polyvalence. Sa capacité à déposer des films minces fonctionnels de haute qualité à basse température en fait un outil indispensable dans presque tous les secteurs de la fabrication avancée.

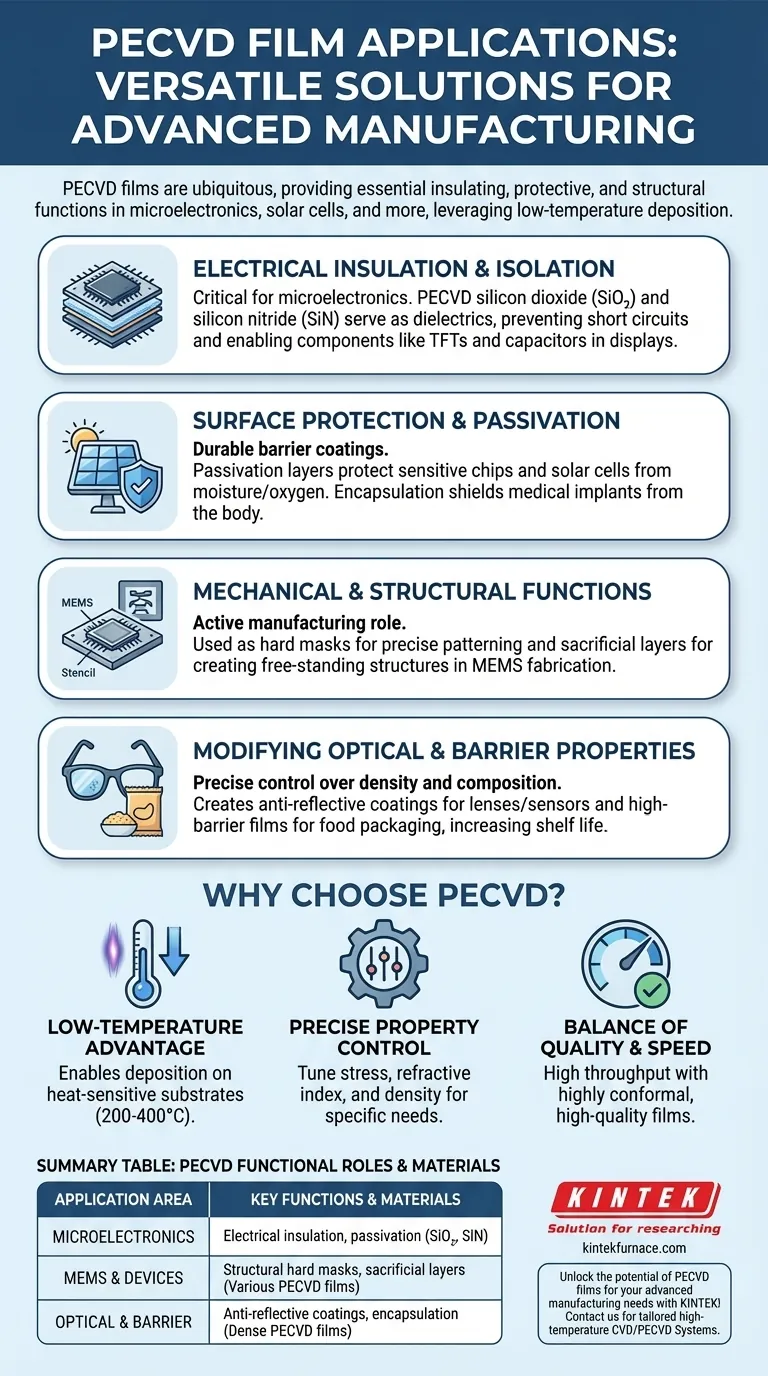

Les rôles fonctionnels des films PECVD

Pour comprendre pourquoi le PECVD est si largement adopté, il est plus utile de penser en termes de la fonction que le film fournit. Différentes applications exploitent les mêmes capacités fondamentales des films PECVD.

Isolation électrique

L'application la plus dominante du PECVD est en microélectronique, où les films sont utilisés pour contrôler le flux d'électricité.

Le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiN) déposés par PECVD sont d'excellents isolants électriques, ou diélectriques. Ils sont utilisés pour isoler les couches conductrices les unes des autres au sein d'un circuit intégré, empêchant les courts-circuits.

Ces films sont également fondamentaux pour la fabrication de composants comme les condensateurs et les transistors en couches minces (TFT) que l'on trouve dans les écrans modernes.

Protection de surface et passivation

De nombreux appareils sont très sensibles à leur environnement. Les films PECVD agissent comme un bouclier durable.

Une couche de passivation est comme un imperméable microscopique pour une puce semi-conductrice ou une cellule solaire. Elle protège la surface sensible de l'humidité, de l'oxygène et d'autres contaminants qui pourraient dégrader les performances et la durée de vie.

Ce même principe s'applique à l'encapsulation, où le PECVD fournit un revêtement barrière pour les implants médicaux, les protégeant du corps et le corps d'eux.

Fonctions mécaniques et structurelles

Les films PECVD ne sont pas seulement des couches passives ; ils jouent un rôle actif dans le processus de fabrication lui-même.

En microfabrication, un masque dur est un film durable déposé sur une tranche. Ce film est modelé et utilisé comme pochoir pour guider la gravure, permettant la création de caractéristiques microscopiques précises.

Pour les Systèmes Micro-Électro-Mécaniques (MEMS), le PECVD est utilisé pour déposer des couches sacrificielles. Ce sont des couches structurelles temporaires qui sont sélectivement retirées plus tard dans le processus pour créer des pièces mécaniques autoportantes comme des cantilevers ou des membranes.

Modification des propriétés optiques et de barrière

Le PECVD permet un contrôle précis de la densité et de la composition d'un film, ce qui est idéal pour ajuster la façon dont il interagit avec la lumière et d'autres molécules.

Les revêtements anti-reflets sur les verres de lunettes, les cellules solaires et les capteurs d'appareils photo sont souvent déposés à l'aide du PECVD pour maximiser la transmission de la lumière et réduire l'éblouissement.

Dans l'industrie de l l'emballage alimentaire, un film PECVD dense fournit une barrière inerte et transparente qui empêche l'oxygène et l'humidité d'entrer, augmentant considérablement la durée de conservation de produits comme les chips.

Comprendre les compromis : pourquoi choisir le PECVD ?

Aucune technologie n'est parfaite pour toutes les situations. L'utilisation généralisée du PECVD est le résultat d'un ensemble convaincant d'avantages qui s'alignent sur les exigences de la fabrication à grand volume.

L'avantage de la basse température

C'est le principal avantage du PECVD. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, qui nécessite une chaleur très élevée, le PECVD utilise un plasma pour dynamiser la réaction chimique.

Ce processus à basse température (généralement 200-400°C) permet le dépôt sur des substrats qui ne peuvent pas supporter une chaleur élevée. Cela inclut les tranches de silicium entièrement fabriquées avec des transistors sensibles, les polymères flexibles et les plastiques.

Contrôle des propriétés du film

En ajustant les paramètres du processus tels que le débit de gaz, la pression et la puissance du plasma, les ingénieurs peuvent ajuster précisément les propriétés du film.

Cela inclut le contrôle de la contrainte, de l'indice de réfraction et de la densité du film. Ce contrôle est essentiel pour des applications allant des revêtements optiques à la garantie de la stabilité mécanique des films sur une tranche.

L'équilibre entre qualité et rapidité

Alors que certains processus comme le dépôt de couches atomiques (ALD) peuvent créer des films plus parfaitement uniformes, ils sont beaucoup plus lents.

Le PECVD offre un compromis puissant : il produit des films de haute qualité et très conformes à un taux de dépôt beaucoup plus élevé. Ce débit élevé le rend économiquement viable pour la production de masse, des semi-conducteurs aux panneaux solaires.

Comment appliquer cela à votre projet

Votre choix de film et de méthode de dépôt dépend entièrement de votre objectif principal.

- Si votre objectif principal est la microélectronique : Le PECVD est votre cheval de bataille pour le dépôt des couches diélectriques (SiO₂, SiN) et de passivation critiques nécessaires à pratiquement tout circuit intégré.

- Si votre objectif principal est les MEMS ou les dispositifs novateurs : Tirez parti du PECVD pour sa capacité à créer des masques durs structurels et des couches sacrificielles facilement amovibles, essentielles pour la fabrication de dispositifs complexes.

- Si votre objectif principal est les revêtements protecteurs ou optiques : Utilisez le PECVD pour concevoir des films avec des propriétés de barrière spécifiques pour l'emballage ou pour ajuster l'indice de réfraction pour les applications anti-reflets.

En fin de compte, le succès du PECVD réside dans sa capacité à déposer de manière fiable et économique des films fonctionnels pour un ensemble incroyablement diversifié de défis techniques.

Tableau récapitulatif :

| Domaine d'application | Fonctions clés | Matériaux courants |

|---|---|---|

| Microélectronique | Isolation électrique, passivation | SiO₂, SiN |

| MEMS & Dispositifs | Masques durs structurels, couches sacrificielles | Divers films PECVD |

| Optique & Barrière | Revêtements anti-reflets, encapsulation | Films PECVD denses |

Libérez le potentiel des films PECVD pour vos besoins de fabrication avancée avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des solutions de fours haute température sur mesure, y compris nos systèmes CVD/PECVD avancés. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour la microélectronique, les MEMS, les revêtements protecteurs et plus encore. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer l'efficacité et les performances de votre projet !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces