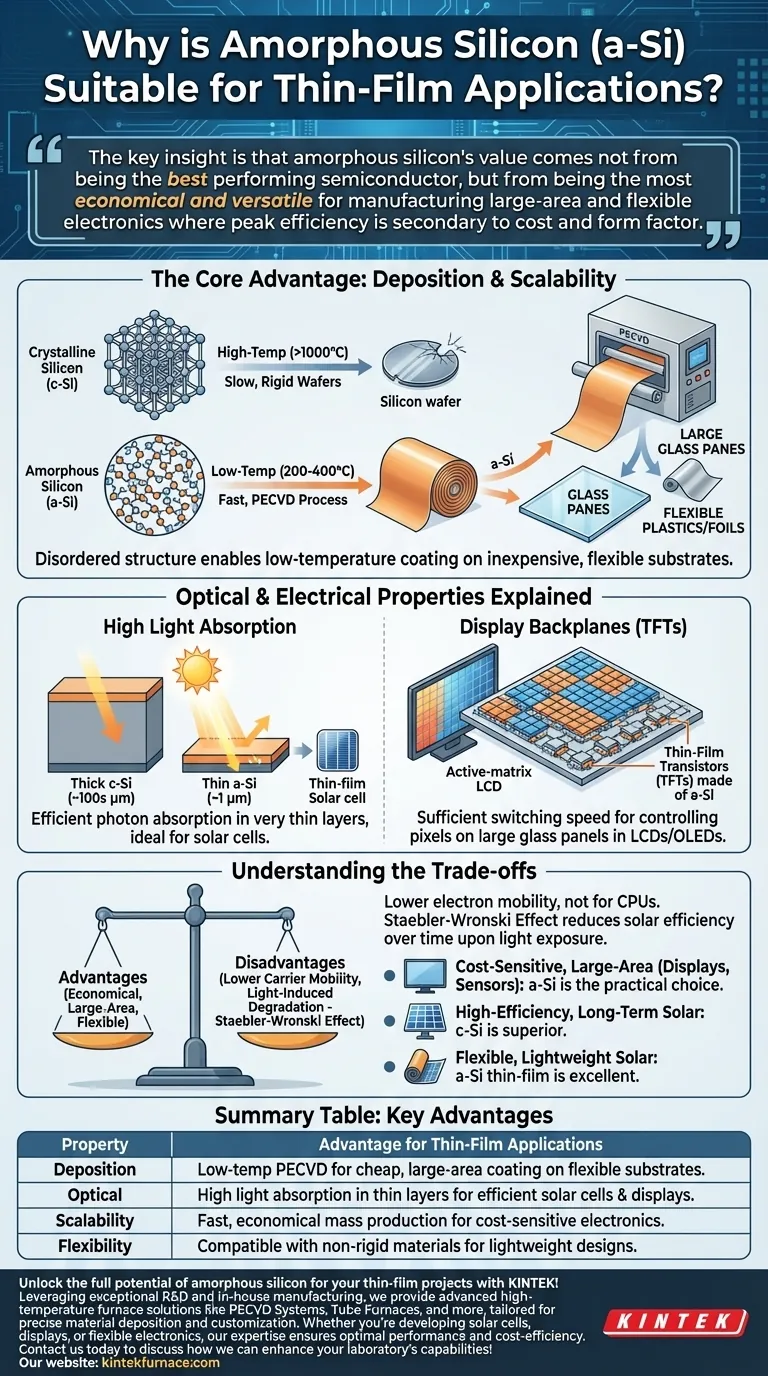

À la base, le silicium amorphe (a-Si) convient aux applications en couches minces car sa structure atomique désordonnée lui permet d'être déposé à bas prix sur de grandes surfaces flexibles à basse température. Cette propriété fondamentale, combinée à sa forte absorption de la lumière, en fait un matériau très pratique pour des utilisations spécifiques telles que les cellules solaires et les backplanes d'affichage, même s'il n'offre pas les meilleures performances électroniques.

L'idée clé est que la valeur du silicium amorphe ne vient pas du fait qu'il soit le semi-conducteur le meilleur en termes de performance, mais du fait qu'il est le plus économique et polyvalent pour la fabrication d'électronique à grande surface et flexible où l'efficacité maximale est secondaire par rapport au coût et au facteur de forme.

L'avantage fondamental : Dépôt et évolutivité

La distinction principale entre le silicium amorphe et son homologue cristallin est son manque d'ordre atomique à longue portée. Ce « désordre » n'est pas un défaut, mais une caractéristique qui modifie fondamentalement la manière dont il peut être fabriqué.

Surmonter les limites du silicium cristallin

Le silicium cristallin (c-Si), base de la plupart des puces informatiques, nécessite un réseau atomique quasi parfait. La croissance de ces cristaux est un processus lent, coûteux et à haute température, ce qui donne des wafers rigides et cassants difficiles à produire en très grandes tailles.

L'avantage amorphe : Traitement à basse température

Étant donné que l'a-Si n'a pas de structure cristalline à perfectionner, il peut être déposé à l'aide de méthodes telles que le dépôt chimique en phase vapeur assisté par plasma (PECVD) à des températures relativement basses (environ 200 à 400 °C). Ce processus est rapide, efficace et hautement évolutif.

Permettre des substrats flexibles et de grande surface

La basse température de dépôt est l'élément clé qui le rend possible. Elle permet de revêtir l'a-Si sur des substrats peu coûteux comme de grandes plaques de verre, des plastiques flexibles ou même des feuilles métalliques sans les faire fondre ni les endommager. Ceci est impossible avec le traitement du silicium cristallin à haute température.

Propriétés optiques et électriques expliquées

Au-delà de ses avantages de fabrication, l'a-Si possède des propriétés physiques distinctes qui le rendent particulièrement adapté à des rôles spécifiques en couches minces.

Forte absorption lumineuse

La structure désordonnée du silicium amorphe modifie son interaction avec la lumière. Il absorbe les photons, en particulier dans le spectre visible, beaucoup plus efficacement que le silicium cristallin. Cela signifie qu'une couche très mince d'a-Si (environ 1 micromètre) peut absorber la même quantité de lumière solaire qu'une couche beaucoup plus épaisse de c-Si (des centaines de micromètres), ce qui le rend idéal pour les cellules solaires en couches minces.

L'épine dorsale des écrans modernes

Le silicium amorphe est le cheval de bataille derrière les écrans à matrice active de la plupart des écrans LCD et de nombreux écrans OLED. Il est utilisé pour créer les transistors en couches minces (TFT) qui agissent comme des interrupteurs individuels pour chaque pixel. Bien que sa mobilité électronique soit faible, elle est suffisante pour les vitesses de commutation requises pour contrôler les pixels sur un grand panneau de verre, un exploit qui n'est pas économiquement viable avec le silicium cristallin.

Comprendre les compromis

Le choix d'utiliser l'a-Si est toujours une question d'équilibre entre ses avantages et des compromis significatifs en matière de performance. Reconnaître ces compromis est essentiel pour comprendre sa place sur le marché.

L'inconvénient du désordre : Faible mobilité des porteurs

Le même désordre atomique qui simplifie la fabrication crée également des défauts qui entravent le flux d'électrons. Il en résulte une faible mobilité des porteurs, ce qui signifie que l'a-Si est un mauvais choix pour les applications de traitement à haute vitesse comme les CPU, où la structure parfaite du silicium cristallin est non négociable.

L'effet Staebler-Wronski : Dégradation induite par la lumière

Un problème critique pour les cellules solaires à a-Si est un phénomène connu sous le nom d'effet Staebler-Wronski. Lors de l'exposition initiale à la lumière, la structure atomique du matériau change légèrement, créant de nouveaux défauts qui réduisent l'efficacité de conversion de puissance de la cellule solaire. Cette dégradation est un compromis bien connu pour son faible coût de fabrication.

Efficacité contre coût

En fin de compte, l'a-Si est choisi pour les applications où le coût par zone est la métrique dominante. Pour un fabricant d'écrans, la capacité de structurer des millions de transistors fonctionnels sur un mètre carré de verre est primordiale. Pour certaines applications solaires, un panneau flexible à moindre coût est plus précieux qu'un panneau rigide à haute efficacité.

Faire le bon choix pour votre application

La décision d'utiliser du silicium amorphe dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est l'électronique à grande surface sensible aux coûts, comme les écrans ou les capteurs de base : La capacité du silicium amorphe à être déposé à faible coût sur du verre en fait le choix établi et le plus pratique.

- Si votre objectif principal est l'énergie solaire à haute efficacité et stable à long terme : Le silicium cristallin ou polycristallin sont des options supérieures, malgré leur coût initial plus élevé et leur rigidité physique.

- Si votre objectif principal est l'énergie solaire flexible et légère où la portabilité est plus importante que l'efficacité maximale : Les cellules en couches minces de silicium amorphe sont un excellent candidat en raison de leur compatibilité avec les substrats en plastique ou en métal.

Choisir le bon matériau nécessite de comprendre que l'ingénierie est un exercice de gestion de compromis délibérés pour atteindre un objectif spécifique.

Tableau récapitulatif :

| Propriété | Avantage pour les applications en couches minces |

|---|---|

| Dépôt | Le PECVD à basse température permet un revêtement économique sur de grandes surfaces de substrats flexibles comme le verre et les plastiques. |

| Optique | La forte absorption de la lumière dans des couches minces (environ 1 μm) le rend idéal pour les cellules solaires et les écrans efficaces. |

| Évolutivité | La fabrication rapide et économique soutient la production de masse pour l'électronique sensible aux coûts. |

| Flexibilité | Compatible avec les matériaux non rigides, permettant des conceptions d'appareils légers et portables. |

Libérez le plein potentiel du silicium amorphe pour vos projets en couches minces avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de four à haute température avancées comme les systèmes PECVD, les fours tubulaires, et plus encore, adaptées au dépôt précis des matériaux et à la personnalisation. Que vous développiez des cellules solaires, des écrans ou de l'électronique flexible, notre expertise garantit des performances optimales et une efficacité en termes de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et répondre à vos besoins expérimentaux uniques !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Quel rôle joue le débit de gaz dans le MPCVD ? Maîtriser le taux de dépôt et l'uniformité du film

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation