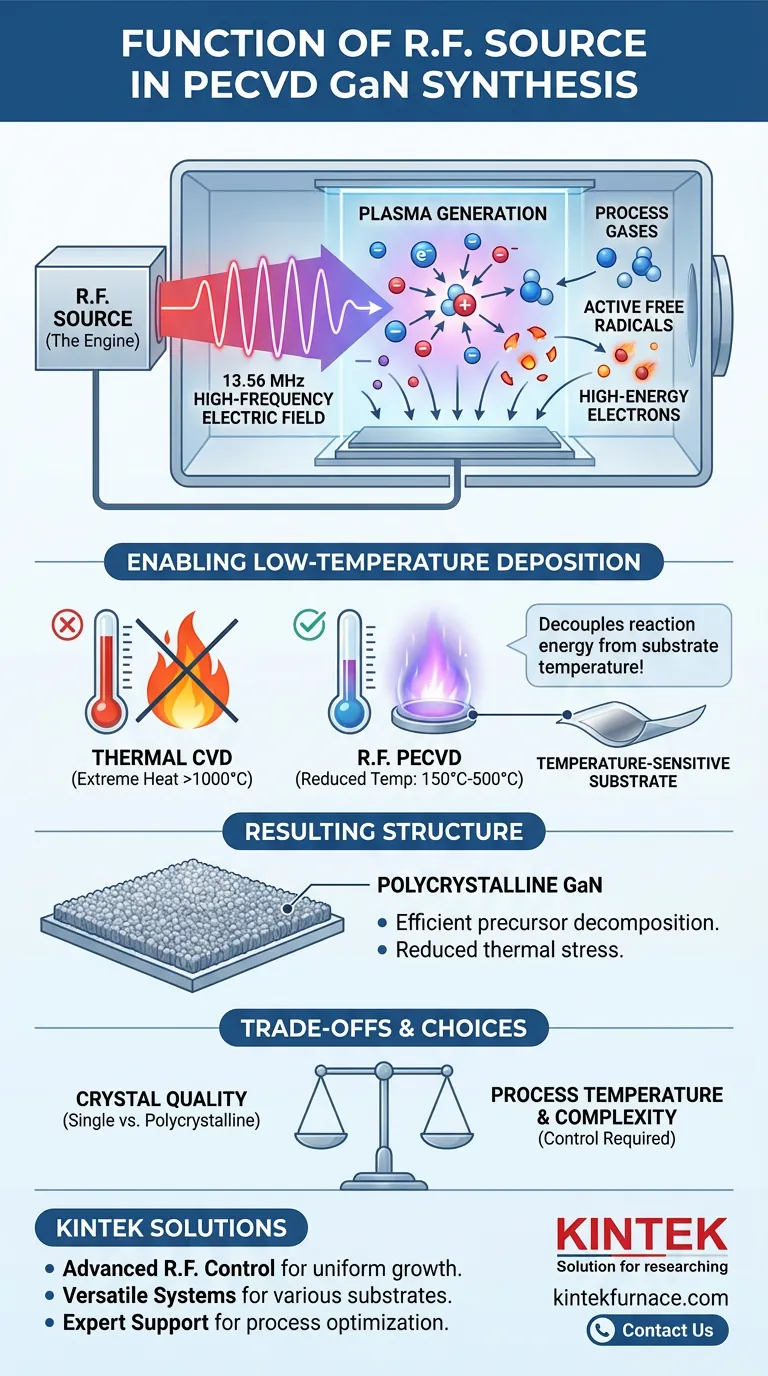

La fonction principale de la source radiofréquence (R.F.) dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est de générer un champ électrique à haute fréquence — généralement à 13,56 MHz — qui transforme les gaz de procédé en un état de plasma réactif. En fournissant l'énergie nécessaire pour exciter et dissocier les molécules de gaz, la source R.F. pilote les réactions chimiques nécessaires à la synthèse du nitrure de gallium (GaN) sans dépendre uniquement de la chaleur thermique.

En substituant l'énergie thermique par l'énergie électrique pour initier les réactions chimiques, la source R.F. permet le dépôt de couches de GaN à des températures significativement plus basses (par exemple, 500 °C), permettant la synthèse sur des substrats sensibles à la température tout en maintenant l'efficacité de la réaction.

Le Mécanisme de Génération du Plasma

Création du Champ Électromagnétique

La source R.F. sert de « moteur » au processus de dépôt. Elle génère un champ électrique à haute fréquence de 13,56 MHz dans la chambre de réaction. Ce champ oscillant est le catalyseur qui modifie l'état de l'environnement gazeux.

Collision d'Électrons et Ionisation

Dans ce champ électrique, les électrons sont accélérés à des niveaux d'énergie élevés. Ces électrons à haute énergie entrent en collision avec les molécules de gaz, provoquant leur ionisation et leur dissociation.

Formation de Radicaux Libres Actifs

Ces collisions décomposent les gaz de procédé stables en radicaux libres actifs. Ces radicaux sont des espèces chimiques très réactives qui sont prêtes à se lier et à former des structures solides, préparant ainsi efficacement les précurseurs au dépôt.

Permettre le Dépôt à Basse Température

Surmonter les Limitations Thermiques

Le CVD thermique traditionnel repose sur une chaleur extrême pour rompre les liaisons chimiques, ce qui limite les types de substrats utilisables. La source R.F. crée un plasma de haute densité qui fournit l'énergie nécessaire à la décomposition chimiquement plutôt que thermiquement.

Fonctionnement à Températures Réduites

Étant donné que le plasma pilote la réaction, le substrat n'a pas besoin d'être chauffé à des niveaux extrêmes. Le processus facilite la décomposition des précurseurs à des températures aussi basses que 500 °C, et dans certaines configurations, entre 150 °C et 500 °C.

Synthèse de Structures Poly cristallines

Cet environnement énergétique spécifique est ajusté pour faciliter la croissance de nitrure de gallium (GaN) poly cristallin. La source R.F. garantit que les précurseurs se décomposent suffisamment efficacement pour former ces structures sans le stress thermique qui endommagerait les matériaux délicats.

Comprendre les Compromis

Qualité Cristalline vs. Température du Processus

Bien que la source R.F. permette des températures plus basses, cette réduction de l'énergie thermique affecte la formation des cristaux. Le processus aboutit généralement à des structures poly cristallines plutôt qu'à des couches monocristallines souvent obtenues à des températures plus élevées, ce qui peut modifier les propriétés électriques de la couche de GaN finale.

Complexité du Contrôle

L'utilisation d'une source R.F. introduit des variables telles que la densité du plasma et l'énergie du bombardement ionique. Ces facteurs doivent être gérés avec précision pour éviter d'endommager le film en croissance ou le substrat, ajoutant une couche de complexité par rapport aux systèmes purement thermiques.

Faire le Bon Choix pour Votre Objectif

Lors de l'intégration d'une source R.F. pour la synthèse de GaN, tenez compte des exigences spécifiques de votre application concernant la tolérance du substrat et la structure du film.

- Si votre objectif principal est la flexibilité du substrat : Fiez-vous à la source R.F. pour abaisser les températures du processus (jusqu'à 500 °C ou moins), permettant le dépôt sur des matériaux sensibles à la température comme le polyimide.

- Si votre objectif principal est l'efficacité de la réaction : Utilisez le plasma généré par R.F. pour accélérer les taux de décomposition des précurseurs, contournant les limitations cinétiques de l'activation thermique seule.

La source R.F. découple efficacement l'énergie nécessaire à la réaction chimique de l'énergie nécessaire au chauffage du substrat, offrant une fenêtre critique pour le traitement de matériaux GaN avancés sur diverses plateformes.

Tableau Récapitulatif :

| Caractéristique | Fonction & Impact |

|---|---|

| Fréquence Principale | Champ Électrique Haute Fréquence de 13,56 MHz |

| Mécanisme Clé | Collision d'électrons et ionisation des gaz de procédé |

| Source d'Énergie | Énergie électrique (plasma) plutôt que chaleur purement thermique |

| Température de Fonctionnement | Généralement 150°C à 500°C (Permet les substrats sensibles à la chaleur) |

| Résultat du Film | Structures de nitrure de gallium (GaN) poly cristallines |

| Avantage Principal | Découple l'énergie de réaction de la température du substrat |

Optimisez Votre Dépôt de Couches Minces avec KINTEK

Prenez le contrôle de votre synthèse de nitrure de gallium avec une technologie PECVD conçue avec précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris des systèmes CVD, sous vide, mufflables et tubulaires, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Pourquoi s'associer à KINTEK ?

- Contrôle R.F. Avancé : Obtenez une densité de plasma stable pour une croissance uniforme des couches minces.

- Solutions Polyvalentes : Systèmes adaptés aux substrats sensibles à la température et au GaN poly cristallin de haute pureté.

- Support Expert : Conseils spécialisés pour vous aider à équilibrer la qualité cristalline et l'efficacité du processus.

Prêt à améliorer vos capacités en science des matériaux ? Contactez-nous dès aujourd'hui pour découvrir nos solutions de dépôt personnalisables !

Guide Visuel

Références

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le PECVD améliore-t-il les propriétés électriques des couches déposées ? Améliorer l'isolation et réduire les fuites

- Pourquoi un rapport de débit de gaz NH3/SiH4 précis est-il nécessaire pour les films de SiN dans les émetteurs de photons uniques ? Optimisez la stœchiométrie dès maintenant

- Quels sont les avantages du PECVD à basse température ? Obtenir des couches minces de qualité supérieure sur des matériaux sensibles

- Quelles sont les applications commerciales du PECVD ? Débloquez le dépôt de couches minces à basse température

- Quelles sont les spécifications matérielles des systèmes PECVD ? Composants clés pour un dépôt de couches minces de précision

- Quels types de films peuvent être déposés par PECVD ? Explorez les films minces polyvalents pour vos applications

- Quels sont les principaux avantages des systèmes PECVD ? Atteindre un dépôt de film de haute qualité à basse température

- Quelle est la fonction du contrôle de polarisation CC pulsée pendant la gravure ionique ? Maîtriser l'adhérence et l'activation de surface des revêtements DLC