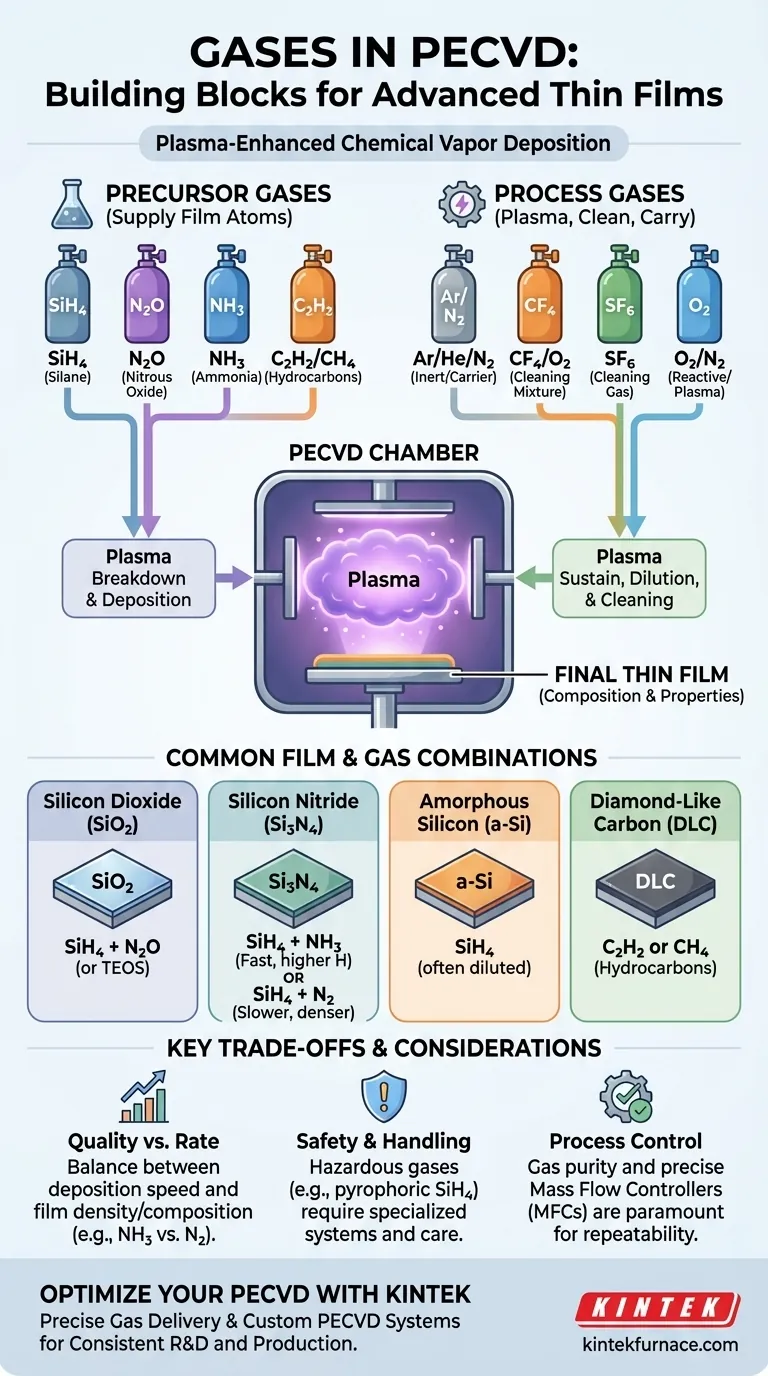

Dans le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD), les gaz utilisés sont une combinaison de précurseurs, qui fournissent les atomes pour la couche, et de gaz de procédé, qui aident à générer le plasma ou à nettoyer la chambre. Les gaz précurseurs courants comprennent le silane (SiH4) pour le silicium, l'ammoniac (NH3) ou l'azote (N2) pour l'azote, et l'oxyde nitreux (N2O) pour l'oxygène. Les gaz de procédé comprennent des porteurs inertes comme l'argon (Ar) et l'hélium (He), et des gaz de nettoyage comme l'hexafluorure de soufre (SF6) ou un mélange CF4/O2.

Les gaz spécifiques choisis pour un processus PECVD ne sont pas arbitraires ; ce sont les ingrédients fondamentaux qui déterminent directement la composition chimique, la structure et les propriétés de la couche mince finale déposée sur le substrat.

Le Rôle des Gaz Précurseurs

Le cœur du PECVD consiste à utiliser le plasma pour décomposer les gaz sources, appelés précurseurs, en espèces réactives qui se déposent ensuite sur un substrat. Le gaz précurseur doit contenir l'élément que vous avez l'intention de déposer.

Couches à base de Silicium (SiO₂, Si₃N₄, a-Si)

C'est l'application la plus courante du PECVD, en particulier en microélectronique pour créer des couches isolantes et semi-conductrices.

- Pour le Dioxyde de Silicium (SiO₂) : Le processus combine généralement une source de silicium comme le silane (SiH₄) avec une source d'oxygène, le plus souvent de l'oxyde nitreux (N₂O). L'orthosilicate de tétraéthyle (TEOS) peut également être utilisé comme source de silicium liquide.

- Pour le Nitrure de Silicium (Si₃N₄) : Une source de silicium comme le SiH₄ est combinée avec une source d'azote. L'ammoniac (NH₃) est fréquemment utilisé, bien que l'azote (N₂) pur puisse également être employé pour des couches avec une teneur en hydrogène plus faible.

- Pour le Silicium Amorphe (a-Si) : Ceci ne nécessite qu'un gaz source de silicium, qui est presque toujours le silane (SiH₄). Il peut être dilué avec de l'hydrogène ou de l'argon.

- Pour l'Oxynitrure de Silicium (SiOxNy) : Les propriétés de cette couche peuvent être ajustées en faisant circuler un mélange des trois précurseurs : SiH₄, N₂O, et NH₃. Les rapports de débit des gaz déterminent l'indice de réfraction final et la stœchiométrie.

Couches à base de Carbone et Polymères

Le PECVD est également très efficace pour créer des revêtements protecteurs durs et des polymères spécialisés.

- Pour le Carbone de Type Diamant (DLC) : Ces revêtements super-durs et à faible friction sont déposés à l'aide de gaz d'hydrocarbures comme l'acétylène (C₂H₂) ou le méthane (CH₄).

- Pour les Couches Polymères : Une large gamme de polymères organiques et inorganiques peut être déposée. Cela inclut les fluorocarbures pour créer des surfaces hydrophobes et les silicones pour des revêtements biocompatibles.

Comprendre les Gaz de Procédé et de Transport

Tous les gaz qui pénètrent dans la chambre ne font pas partie de la couche finale. De nombreux gaz remplissent des fonctions de procédé critiques.

Gaz de Transport et de Dilution

Les précurseurs réactifs comme le silane sont souvent dilués pour des raisons de sécurité et de contrôle du procédé. Ils sont mélangés à un gaz inerte avant d'entrer dans la chambre.

- Les choix courants comprennent l'azote (N₂), l'argon (Ar) ou l'hélium (He).

- Diluer un gaz comme le SiH₄ (par exemple, 5 % de SiH₄ dans 95 % de N₂) le rend plus stable et permet un contrôle plus fin de la vitesse de dépôt.

Gaz de Plasma et Réactifs

Certains gaz sont introduits pour maintenir le plasma ou réagir avec le précurseur principal.

- L'azote (N₂) et l'ammoniac (NH₃) servent à la fois de précurseurs d'azote et de gaz réactifs dans le plasma.

- L'oxygène (O₂) peut être utilisé comme source d'oxygène, mais il fait également partie des mélanges de gaz de nettoyage du plasma.

Gaz de Nettoyage de Chambre

Après le dépôt, des résidus peuvent s'accumuler sur les parois de la chambre. Une étape de nettoyage par plasma est utilisée pour les éliminer, assurant la répétabilité du procédé.

- Un mélange de tétrafluorométhane (CF₄) et d'oxygène (O₂) est couramment utilisé pour graver les dépôts indésirables à base de silicium.

- L'hexafluorure de soufre (SF₆) est un autre gaz de gravure puissant utilisé pour le nettoyage de chambre.

Compromis Clés dans la Sélection des Gaz

Choisir le bon mélange de gaz implique de trouver un équilibre entre la vitesse de dépôt, la qualité de la couche et la sécurité.

Qualité de la Couche par Rapport à la Vitesse de Dépôt

Le choix du précurseur peut avoir un impact sur la couche finale. Par exemple, utiliser de l'ammoniac (NH₃) pour déposer du nitrure de silicium est rapide, mais incorpore de l'hydrogène dans la couche, ce qui peut affecter ses propriétés électriques. L'utilisation d'azote (N₂) donne une couche plus dense et avec moins d'hydrogène, mais à une vitesse de dépôt beaucoup plus lente.

Sécurité et Manipulation

De nombreux gaz précurseurs sont dangereux. Le silane (SiH₄) est pyrophorique, ce qui signifie qu'il peut s'enflammer spontanément à l'air. C'est pourquoi il est souvent acheté en mélanges dilués et manipulé avec une extrême prudence à l'aide de systèmes d'alimentation en gaz spécialisés.

Contrôle du Procédé et Répétabilité

La pureté des gaz sources est primordiale. Même des traces de contaminants peuvent être incorporées dans la couche et dégrader ses performances. De même, les contrôleurs de débit massique qui régulent le débit des gaz doivent être très précis pour garantir que les ratios de gaz correspondent exactement à ce que la recette exige, cycle après cycle.

Faire le Bon Choix pour Votre Objectif

Votre choix de gaz est entièrement dicté par le matériau que vous devez créer.

- Si votre objectif principal est l'isolation microélectronique standard : Vous utiliserez du SiH₄ avec soit du N₂O (pour le dioxyde de silicium) soit du NH₃ (pour le nitrure de silicium).

- Si votre objectif principal est un revêtement dur résistant à l'usure : Vous utiliserez un précurseur d'hydrocarbure comme l'acétylène pour déposer du Carbone de Type Diamant (DLC).

- Si votre objectif principal est la sécurité du procédé et le contrôle fin : Vous devriez spécifier des précurseurs dilués (par exemple, 5 % de SiH₄ dans Ar) et vous assurer que des contrôleurs de débit massique de haute précision sont utilisés.

- Si votre objectif principal est la disponibilité et la cohérence de l'équipement : Vous devez mettre en œuvre une recette de nettoyage de chambre robuste utilisant des gaz comme CF₄/O₂ ou SF₆ entre les cycles de dépôt.

En fin de compte, maîtriser le processus PECVD, c'est maîtriser la chimie de ses gaz.

Tableau Récapitulatif :

| Type de Couche | Gaz Précurseurs Courants | Gaz de Procédé Clés |

|---|---|---|

| Dioxyde de Silicium (SiO₂) | Silane (SiH₄) | Oxyde Nitreux (N₂O), Argon (Ar) |

| Nitrure de Silicium (Si₃N₄) | Silane (SiH₄) | Ammoniac (NH₃) ou Azote (N₂) |

| Carbone de Type Diamant (DLC) | Acétylène (C₂H₂), Méthane (CH₄) | Argon (Ar), Hydrogène (H₂) |

| Nettoyage de Chambre | - | Mélange CF₄/O₂, Hexafluorure de Soufre (SF₆) |

Vous avez des difficultés à optimiser votre procédé PECVD pour obtenir des couches minces cohérentes et de haute qualité ?

Chez KINTEK, nous comprenons que la chimie des gaz est le cœur du PECVD. Nos Fours Tubulaires et Systèmes CVD/PECVD avancés sont conçus pour une livraison et un contrôle précis des gaz, assurant la répétabilité que votre R&D ou votre production exige. En tirant parti de notre fabrication interne exceptionnelle et de nos capacités de personnalisation approfondies, nous pouvons adapter une solution de four à vos recettes de gaz exactes et à vos exigences de sécurité, que vous déposiez du nitrure de silicium avec de l'ammoniac ou que vous exploriez de nouveaux matériaux.

Discutons de la manière dont nous pouvons améliorer votre processus de dépôt. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications