Essentiellement, le principal avantage de l'utilisation d'une source à plasma à couplage inductif (ICP) en PECVD est sa capacité à générer un plasma de très haute densité avec une faible énergie ionique. Cette combinaison unique permet un dépôt rapide de couches minces de haute qualité avec un minimum de dommages au substrat et de contamination, ce qui la rend supérieure pour les applications de fabrication exigeantes à grande échelle.

La distinction essentielle est que l'ICP découple la génération de la densité de plasma de l'énergie des ions bombardant le substrat. Cela permet d'atteindre des taux de dépôt élevés sans les dommages collatéraux souvent associés à d'autres sources de plasma.

Comment l'ICP atteint une performance supérieure

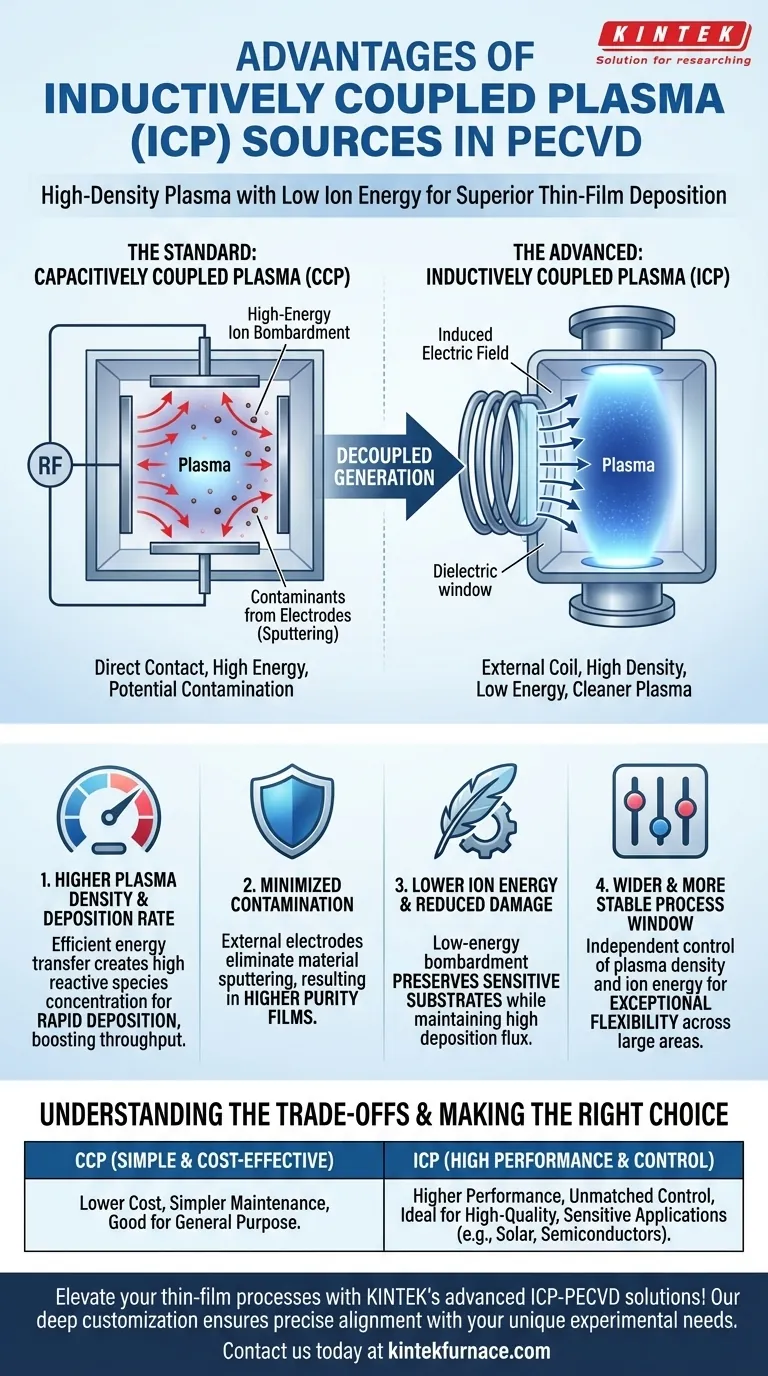

Pour comprendre les avantages de l'ICP, il est utile de le comparer d'abord à la méthode plus conventionnelle du plasma à couplage capacitif (CCP). Leur différence fondamentale dans la génération de plasma est la source des avantages de l'ICP.

La méthode standard : Plasma à couplage capacitif (CCP)

Un système CCP utilise deux électrodes métalliques parallèles à l'intérieur de la chambre de réaction. Une électrode est alimentée par une source de radiofréquence (RF), et l'autre est mise à la terre, créant un champ électrique entre elles qui allume et maintient le plasma.

Bien que courant et relativement simple, cette conception signifie que les électrodes sont en contact direct avec le plasma.

La méthode avancée : Plasma à couplage inductif (ICP)

Un système ICP utilise une bobine externe alimentée par RF, enroulée autour d'une partie diélectrique de la chambre. Cette bobine génère un champ magnétique variable dans le temps, qui à son tour induit un champ électrique circulaire à l'intérieur de la chambre.

Ce champ électrique induit accélère les électrons pour ioniser le gaz et créer un plasma très dense, le tout sans aucune électrode interne.

Avantages clés de l'approche ICP

La conception unique d'une source ICP se traduit directement par quatre avantages significatifs pour le processus PECVD.

1. Densité de plasma et taux de dépôt plus élevés

L'induction électromagnétique de l'ICP est bien plus efficace pour transférer de l'énergie dans le plasma que les champs directs d'un CCP. Cela crée une densité beaucoup plus élevée d'électrons et d'espèces réactives (radicaux, ions).

Cette forte concentration de précurseurs réactifs conduit à une dissociation significativement plus élevée et, par conséquent, à des taux de dépôt de couches minces beaucoup plus rapides, ce qui est essentiel pour la fabrication à haut débit.

2. Contamination minimisée pour une pureté supérieure

Dans un système CCP, les électrodes internes sont constamment bombardées par des ions énergétiques provenant du plasma. Cela peut provoquer la pulvérisation ou l'érosion du matériau des électrodes, introduisant des contaminants métalliques dans la chambre et le film déposé.

Étant donné que les sources ICP ont leurs électrodes à l'extérieur de la chambre de réaction, cette voie de contamination est entièrement éliminée. Il en résulte un plasma plus propre et des films de pureté supérieure.

3. Faible énergie ionique et dommages réduits au substrat

Un plasma de haute densité dans un système CCP nécessite souvent des tensions élevées, entraînant un bombardement ionique à haute énergie sur la surface du substrat. Cela peut causer des dommages significatifs, en particulier pour les matériaux électroniques sensibles.

L'ICP génère un plasma de haute densité à basse pression avec un potentiel de plasma beaucoup plus faible. Il en résulte un bombardement ionique à faible énergie, préservant la structure délicate du substrat tout en bénéficiant d'un flux élevé d'espèces réactives pour le dépôt.

4. Fenêtre de processus plus large et plus stable

La capacité à contrôler indépendamment la densité du plasma (via la puissance ICP) et l'énergie des ions (souvent via une polarisation RF séparée sur le support de substrat) confère aux systèmes ICP une flexibilité exceptionnelle.

Ce découplage permet aux ingénieurs d'ajuster précisément le processus de dépôt pour des propriétés de film spécifiques, atteignant une qualité de couche exceptionnelle sur une large gamme de conditions de fonctionnement et sur de très grandes surfaces de substrat.

Comprendre les compromis

Bien que puissant, l'ICP n'est pas toujours le choix nécessaire. La décision entre ICP et CCP implique des compromis clairs entre performance et complexité.

Simplicité et coût

Les systèmes CCP sont mécaniquement plus simples et généralement moins chers à construire et à entretenir. Leur conception directe en fait un outil de travail pour de nombreuses applications de couches minces à usage général où la pureté ou le taux de dépôt ultime n'est pas le principal moteur.

Performance et contrôle

Les systèmes ICP sont plus complexes mais offrent un niveau de contrôle et de performance que le CCP ne peut égaler. La capacité à produire des films de haute qualité à des taux élevés avec un minimum de dommages justifie l'investissement pour des applications avancées comme les cellules solaires à haut rendement ou les semi-conducteurs de nouvelle génération.

Faire le bon choix pour votre application

Votre choix de source de plasma doit être dicté par les exigences spécifiques de votre couche mince et les objectifs de votre processus.

- Si votre objectif principal est un débit et un taux de dépôt élevés : L'ICP est le choix supérieur en raison de sa capacité à générer un plasma extrêmement dense.

- Si votre objectif principal est la pureté du film et le traitement de substrats sensibles : Les électrodes externes de l'ICP et le bombardement ionique à faible énergie offrent un avantage inégalé.

- Si votre objectif principal est la rentabilité pour les films à usage général : Un système CCP traditionnel est souvent la solution la plus pratique et suffisante.

En fin de compte, choisir une source ICP est un investissement pour atteindre un plafond plus élevé pour la qualité et la vitesse de dépôt de vos couches minces.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité de plasma et taux de dépôt plus élevés | Permet un dépôt de couches minces plus rapide grâce à un transfert d'énergie efficace et une concentration élevée d'espèces réactives. |

| Contamination minimisée | Les électrodes externes éliminent la pulvérisation de matériaux, garantissant des films de pureté supérieure. |

| Faible énergie ionique et dommages réduits au substrat | Le bombardement ionique à faible énergie préserve les substrats sensibles tout en maintenant des taux de dépôt élevés. |

| Fenêtre de processus plus large | Le contrôle indépendant de la densité du plasma et de l'énergie des ions permet un réglage précis pour diverses propriétés de film et de grandes surfaces. |

Améliorez vos processus de couches minces avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes ICP-PECVD sur mesure, y compris nos systèmes CVD/PECVD, conçus pour un plasma de haute densité et un minimum de dommages au substrat. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour les semi-conducteurs, les cellules solaires ou d'autres applications exigeantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos taux de dépôt et la qualité de vos films !

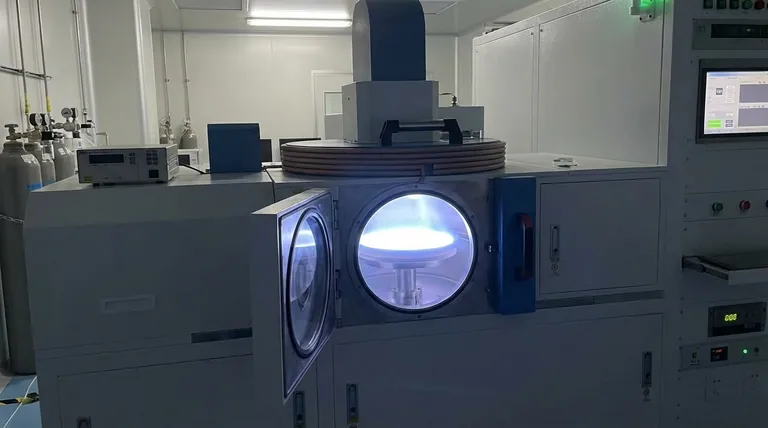

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température