À la base, la croissance du marché du Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) est stimulée par sa capacité unique à déposer des couches minces uniformes et de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles. Cette capacité est indispensable pour la fabrication de l'électronique moderne, des cellules solaires et des matériaux avancés où la chaleur endommagerait les composants sous-jacents. La demande incessante pour des semi-conducteurs plus petits et plus puissants et des technologies d'énergie renouvelable plus efficaces alimente directement l'adoption du PECVD.

Le moteur fondamental du PECVD n'est pas seulement ce qu'il fait — déposer des couches minces — mais comment il le fait. En utilisant un plasma riche en énergie au lieu d'une chaleur élevée, il ouvre des possibilités de fabrication pour des dispositifs complexes et sensibles à la chaleur qui sont au cœur des secteurs technologiques à la croissance la plus rapide aujourd'hui.

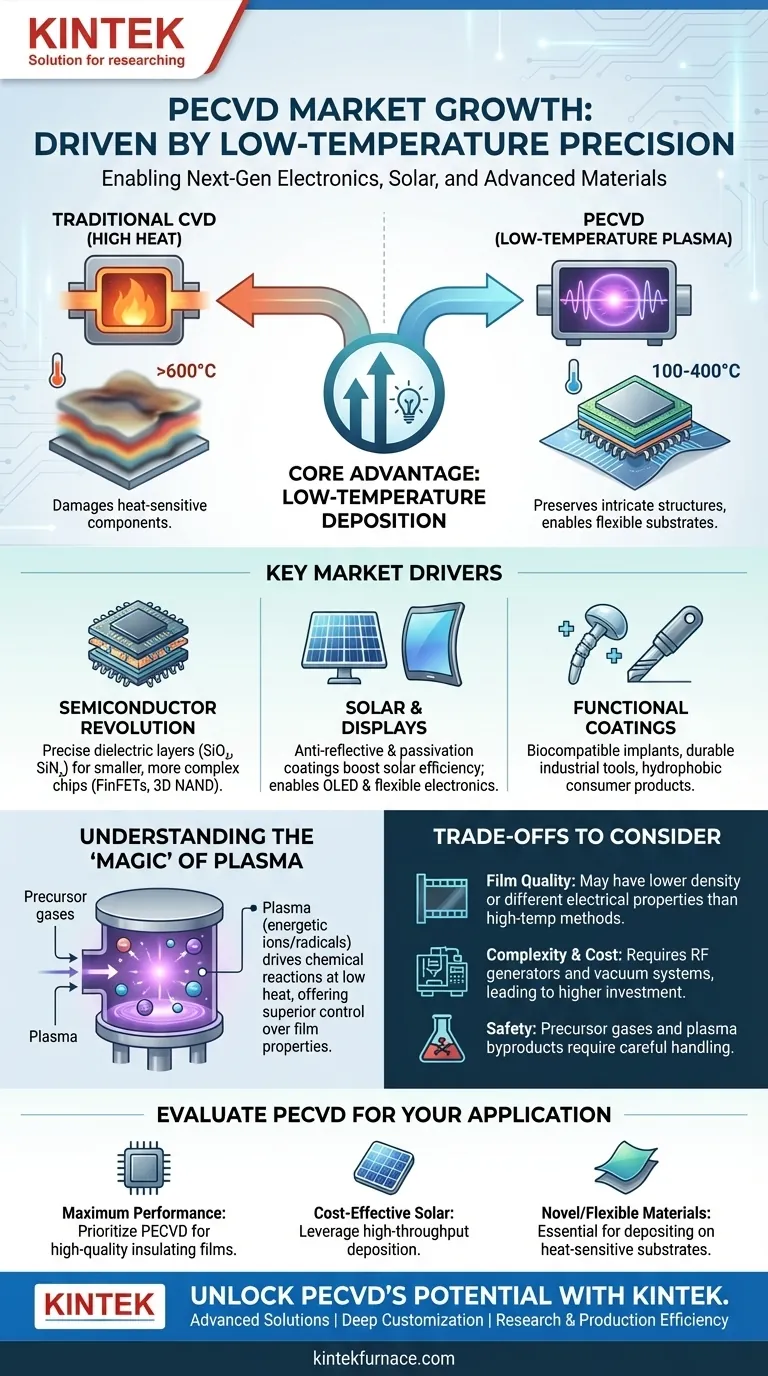

L'avantage fondamental : Le dépôt à basse température

La caractéristique déterminante du PECVD est son fonctionnement à basse température, généralement dans la plage de 100 à 400 °C. Cela contraste fortement avec le Dépôt Chimique en Phase Vapeur (CVD) traditionnel, qui peut nécessiter des températures de 600 à 900 °C ou plus.

Pourquoi la basse température est importante

Lors de la fabrication de circuits intégrés multicouches, les températures élevées peuvent provoquer la diffusion des couches précédemment déposées, la modification de leurs propriétés ou leur endommagement. Le faible budget thermique du PECVD préserve l'intégrité de ces structures complexes, le rendant essentiel pour la fabrication de semi-conducteurs avancés.

Permettre les substrats avancés

Ce processus à basse température permet le dépôt sur une grande variété de matériaux qui ne supportent pas les hautes températures. Cela inclut les polymères, les plastiques et autres substrats flexibles, ouvrant la voie à des applications telles que l'électronique flexible, les écrans OLED et les revêtements optiques spécialisés.

Principaux moteurs du marché alimentés par les capacités du PECVD

Les avantages techniques du PECVD se traduisent directement par des solutions aux plus grands défis dans plusieurs industries à forte croissance.

La révolution des semi-conducteurs

À mesure que les microcircuits deviennent plus petits et plus complexes (par exemple, FinFETs, 3D NAND), le besoin de dépôt de couches précises et à basse température devient critique. Le PECVD est la technologie de base pour déposer des couches diélectriques essentielles, telles que le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiNₓ), qui sont utilisées pour l'isolation, la passivation et l'encapsulation.

L'essor du solaire et des écrans

Dans la fabrication des cellules solaires, le PECVD est utilisé pour déposer des couches antireflet en nitrure de silicium et des couches de passivation. Ces films augmentent considérablement la quantité de lumière que la cellule peut absorber et convertir en électricité, stimulant directement l'efficacité et rendant l'énergie solaire plus compétitive.

Revêtements protecteurs et fonctionnels

Au-delà de l'électronique, le PECVD est utilisé pour créer des revêtements hautement durables et spécialisés. Cela comprend des revêtements biocompatibles pour les implants médicaux, des couches résistantes à l'usure pour les outils industriels et des revêtements hydrophobes pour les produits de consommation.

Comprendre les nuances techniques

La « magie » du PECVD réside dans son utilisation du plasma pour piloter la réaction chimique.

Le rôle du plasma

Au lieu de s'appuyer sur l'énergie thermique pour décomposer les gaz précurseurs, le PECVD utilise un champ électromagnétique (généralement de radiofréquence) pour créer un plasma. Ce plasma est un état de la matière hautement énergétique contenant des ions et des radicaux qui sont beaucoup plus réactifs que les molécules de gaz initiales.

Contrôle et flexibilité

Ce processus à base de plasma offre un contrôle exceptionnel. Comme le note le document de référence, en ajustant la densité du plasma et d'autres paramètres, les ingénieurs peuvent affiner les propriétés du film déposé, telles que sa densité, sa contrainte et son indice optique. Le fonctionnement à des pressions plus basses améliore également la directivité du dépôt de film, ce qui est essentiel pour revêtir uniformément des structures 3D complexes.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Considérations sur la qualité du film

Les films PECVD incorporent souvent de l'hydrogène ou d'autres sous-produits des gaz précurseurs, ce qui peut parfois entraîner une densité de film plus faible ou des propriétés électriques différentes par rapport aux films cultivés à des températures plus élevées (par exemple, via le CVD à basse pression). Pour certaines applications spécifiques, cela peut être un facteur critique.

Complexité et coût de l'équipement

Un système PECVD est plus complexe qu'un four CVD thermique standard. Il nécessite des générateurs d'énergie RF, des réseaux d'adaptation et des systèmes de vide sophistiqués, entraînant des investissements en capital et des coûts de maintenance plus élevés.

Contamination chimique et sécurité

Les gaz précurseurs utilisés dans le PECVD (comme le silane et l'ammoniac) sont souvent dangereux. L'environnement plasma peut également créer des sous-produits chimiques réactifs qui doivent être manipulés et évacués en toute sécurité, ajoutant de la complexité aux exigences de l'installation.

Comment évaluer le PECVD pour votre application

Choisir la bonne technologie de dépôt dépend entièrement de votre objectif final et des contraintes matérielles.

- Si votre objectif principal est la performance maximale des dispositifs semi-conducteurs : Privilégiez le PECVD pour sa capacité à déposer des films isolants de haute qualité à basse température, ce qui est essentiel pour protéger l'architecture complexe des puces logiques et de mémoire avancées.

- Si votre objectif principal est la fabrication de cellules solaires rentable : Exploitez le PECVD pour son dépôt à haut débit de couches antireflet et de passivation en nitrure de silicium afin d'augmenter directement l'efficacité des cellules et de réduire le coût par watt.

- Si votre objectif principal est de créer des revêtements sur des matériaux nouveaux ou flexibles : Le PECVD est votre outil essentiel, car sa nature à basse température est souvent la seule voie viable pour déposer des films fonctionnels sur des substrats sensibles à la chaleur comme les polymères.

En fin de compte, comprendre l'avantage fondamental du PECVD — le traitement à basse température — est la clé pour libérer son potentiel pour les technologies de nouvelle génération.

Tableau récapitulatif :

| Moteur clé | Description |

|---|---|

| Dépôt à basse température | Permet le traitement de matériaux sensibles à la chaleur comme les polymères et les semi-conducteurs avancés sans dommage. |

| Demande en semi-conducteurs | Alimente le besoin de couches diélectriques précises dans des microcircuits et des dispositifs de mémoire plus petits et plus puissants. |

| Efficacité de l'énergie solaire | Utilisé pour les revêtements antireflet et de passivation afin d'augmenter l'absorption de la lumière et la conversion en électricité. |

| Électronique flexible | Permet le dépôt sur des substrats comme le plastique pour les écrans OLED et les revêtements optiques spécialisés. |

| Revêtements protecteurs | Appliqué sur les implants médicaux, les outils industriels et les produits de consommation pour la durabilité et la fonctionnalité. |

Libérez le potentiel du PECVD pour votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que ce soit pour les semi-conducteurs, les cellules solaires ou les matériaux flexibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température