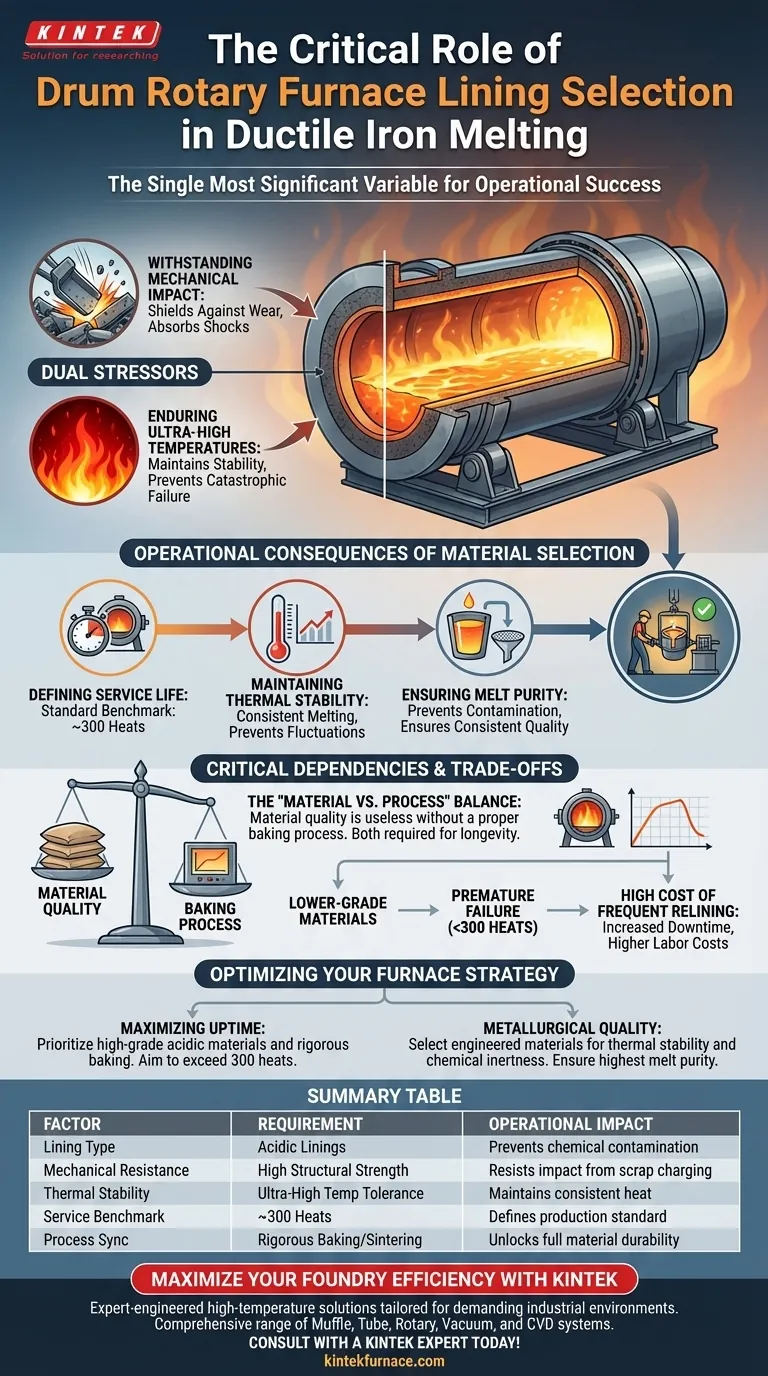

La sélection des matériaux de revêtement est la variable la plus significative dans le succès opérationnel des fours rotatifs à tambour. Étant donné que ces fours utilisent généralement des revêtements acides pour traiter la fonte ductile, le matériau doit simultanément résister à l'impact mécanique de la charge et au choc thermique des températures de fusion ultra-élevées pour éviter une défaillance catastrophique.

L'intégrité du revêtement du four fait plus que simplement contenir le métal en fusion ; elle dicte directement la pureté du fer et la constance de la température. Un revêtement compromis entraîne une durée de vie réduite et des rendements contaminés, faisant de la sélection des matériaux et du processus de cuisson le fondement d'une production efficace.

Les doubles agresseurs des fours rotatifs

Résister aux impacts mécaniques

L'environnement physique à l'intérieur d'un four rotatif est agressif. Le revêtement n'est pas simplement un conteneur ; il agit comme un bouclier contre l'usure mécanique.

Pendant le processus de chargement, les matériaux de ferraille lourds heurtent les parois du four. Le matériau de revêtement doit posséder une résistance structurelle suffisante pour absorber ces chocs physiques sans se fissurer ou s'écailler.

Endurer les températures ultra-élevées

Une fois la fusion commencée, la contrainte mécanique est remplacée par une intense contrainte thermique. Le revêtement doit maintenir sa stabilité dans des environnements à température ultra-élevée.

Si le matériau ne peut pas supporter ces extrêmes, il se dégradera rapidement. Cette dégradation compromet la sécurité de l'enceinte et l'efficacité du cycle de fusion.

Conséquences opérationnelles de la sélection des matériaux

Définir la durée de vie

La durée de vie de votre four est finie, mais contrôlable. La combinaison de la qualité du revêtement et du processus de cuisson détermine directement la durée de vie de l'unité.

Un point de référence standard pour un four rotatif à tambour bien revêtu est d'environ 300 coulées. Ne pas atteindre ce chiffre indique souvent une défaillance dans la sélection ou la préparation des matériaux.

Maintenir la stabilité thermique

Un revêtement de haute qualité agit comme un isolant ainsi que comme un conteneur. Il est essentiel pour maintenir des températures de fusion stables tout au long du processus.

Les fluctuations de température causées par une mauvaise isolation peuvent entraîner des propriétés métallurgiques incohérentes dans la fonte ductile.

Assurer la pureté du métal en fusion

L'interaction chimique entre le métal en fusion et le revêtement est critique. Le revêtement agit comme une barrière pour assurer la pureté du métal en fusion.

Des matériaux de qualité inférieure peuvent se dégrader et introduire des impuretés dans le fer en fusion. Cette contamination peut rendre un lot inutilisable, gaspillant du temps et des ressources.

Dépendances critiques et compromis

L'équilibre "Matériau contre Processus"

C'est une erreur courante de supposer que l'achat du matériau de revêtement le plus cher garantit la performance. La qualité du matériau est inutile sans un processus de cuisson approprié.

Même les revêtements acides haut de gamme échoueront prématurément si la cuisson initiale ne fritte pas correctement le matériau. Vous ne pouvez pas échanger la discipline du processus contre le coût du matériau ; les deux sont nécessaires pour la longévité.

Le coût des re-doublages fréquents

Choisir des matériaux de qualité inférieure peut sembler rentable initialement. Cependant, si le revêtement échoue avant le point de référence de 300 coulées, les coûts d'arrêt de production dépassent de loin les économies.

Les re-doublages fréquents arrêtent la production et augmentent les coûts de main-d'œuvre. L'objectif est de maximiser le "temps de fonctionnement" en sélectionnant des matériaux qui offrent une durabilité prévisible.

Optimiser votre stratégie de four

Pour assurer une fusion efficace de la fonte ductile, alignez votre stratégie de revêtement sur vos objectifs de production :

- Si votre objectif principal est de maximiser le temps de fonctionnement : Privilégiez les matériaux acides de haute qualité et un protocole de cuisson rigoureux pour atteindre ou dépasser systématiquement le point de référence de 300 coulées.

- Si votre objectif principal est la qualité métallurgique : Sélectionnez des matériaux de revêtement spécialement conçus pour maintenir la stabilité thermique et prévenir la réactivité chimique, garantissant ainsi la plus grande pureté du métal en fusion.

En fin de compte, traiter le revêtement du four comme un composant de précision plutôt que comme un simple consommable assure la viabilité à long terme de votre opération de fusion.

Tableau récapitulatif :

| Facteur | Exigence | Impact opérationnel |

|---|---|---|

| Type de revêtement | Revêtements acides | Prévient la contamination chimique dans la fonte ductile |

| Résistance mécanique | Haute résistance structurelle | Résiste aux impacts des charges de ferraille lourde |

| Stabilité thermique | Tolérance aux températures ultra-élevées | Maintient une chaleur constante et prévient la défaillance de l'enceinte |

| Point de référence de service | ~300 coulées | Définit la norme pour des cycles de production efficaces |

| Synchronisation du processus | Cuisson/frittage rigoureux | Essentiel pour libérer toute la durabilité du matériau |

Maximisez l'efficacité de votre fonderie avec KINTEK

Ne laissez pas la défaillance du revêtement perturber votre production ou compromettre la pureté de votre métal en fusion. KINTEK fournit des solutions haute température conçues par des experts et adaptées aux environnements industriels exigeants. Soutenus par une R&D et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins métallurgiques spécifiques.

Que vous visiez à dépasser le point de référence de 300 coulées ou que vous recherchiez une isolation thermique supérieure pour des alliages spécialisés, notre équipe technique est prête à vous aider. Consultez un expert KINTEK dès aujourd'hui pour optimiser vos opérations de fusion !

Guide Visuel

Références

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix entre un four rotatif discontinu (batch) et continu ? Optimisez votre stratégie de production

- Quels sont quelques exemples de processus physico-chimiques réalisés dans les fours rotatifs ? Obtenez une chaleur et un mélange uniformes pour vos matériaux

- Comment les fours tubulaires rotatifs contribuent-ils à la science des matériaux et à l'ingénierie chimique ? Débloquez la précision dans le traitement des matériaux

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quels procédés de traitement thermique dans le traitement des minéraux utilisent des fours rotatifs à chauffage indirect ? Assurer la pureté et le contrôle

- Comment fonctionne un four à tube rotatif ? Maîtrisez le chauffage continu pour des résultats uniformes

- Quel type de technologie d'étanchéité est utilisé dans les fours rotatifs ? Augmentez l'efficacité et réduisez les coûts

- Comment la chaleur est-elle transférée dans un four tubulaire rotatif ? Obtenez un chauffage uniforme pour vos matériaux