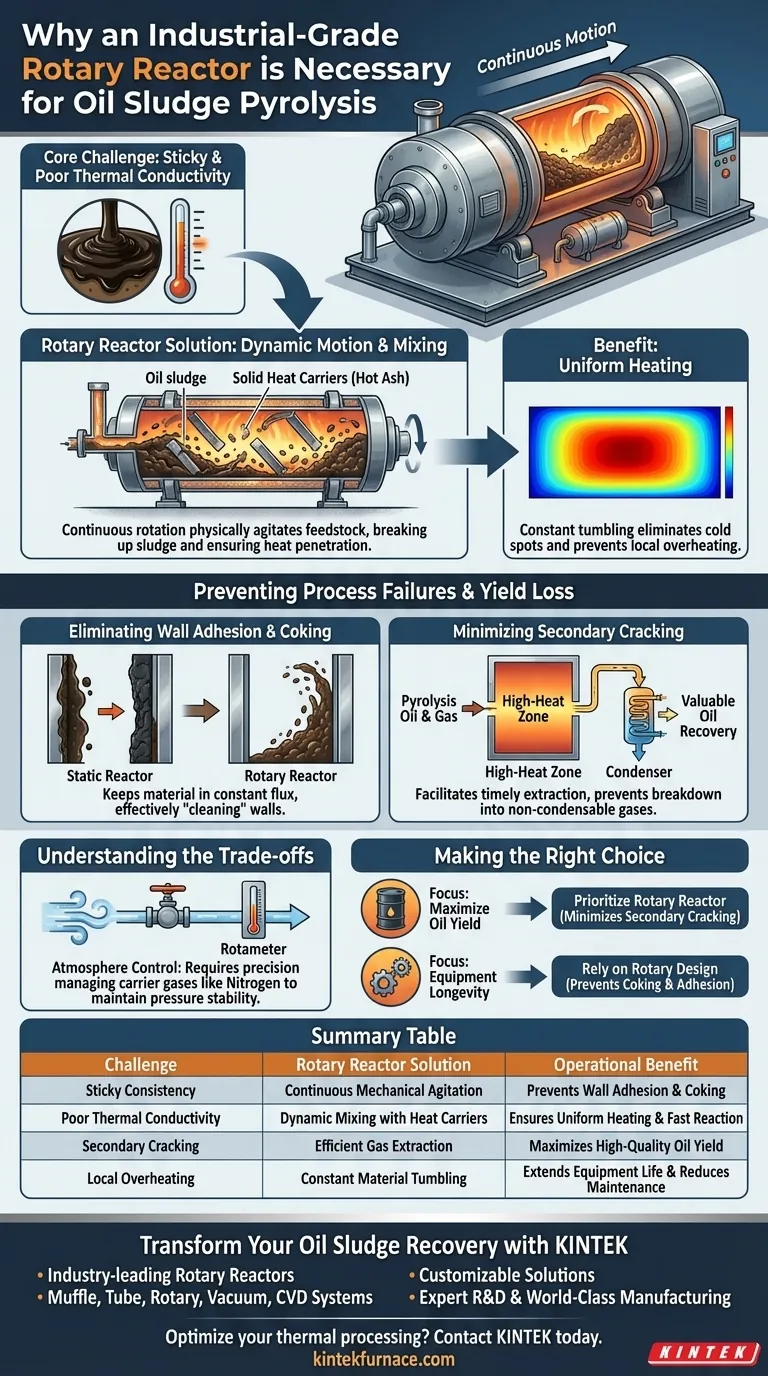

Un réacteur rotatif de qualité industrielle est nécessaire dans la pyrolyse des boues d'hydrocarbures principalement pour surmonter la faible conductivité thermique et la consistance collante du matériau grâce à un mouvement mécanique continu. En utilisant un corps de four rotatif, le système garantit que les boues d'hydrocarbures sont mélangées de manière approfondie avec des caloporteurs solides (tels que des cendres chaudes), créant un environnement dynamique essentiel à un traitement efficace.

Le principal défi de la pyrolyse des boues d'hydrocarbures est d'empêcher le matériau d'adhérer aux parois du réacteur et de surchauffer localement. Le réacteur rotatif résout ce problème en maintenant un mouvement constant, assurant un transfert de chaleur uniforme et empêchant la formation de coke, ce qui maximise le rendement en huile de haute qualité.

Surmonter les défis thermiques et physiques

Le rôle du mélange dynamique

Les boues d'hydrocarbures sont un mélange visqueux et complexe qui résiste à un chauffage uniforme dans des environnements statiques. Le réacteur rotatif utilise une rotation continue pour agiter physiquement la charge.

Ce mouvement force les boues à se mélanger de manière approfondie avec des caloporteurs solides, tels que des cendres chaudes. Ce contact est essentiel pour décomposer les boues et assurer une pénétration efficace de la chaleur dans le matériau.

Obtenir un chauffage uniforme

Dans un réacteur statique, le transfert de chaleur est souvent inégal, ce qui entraîne des points froids où la réaction échoue et des points chauds où le matériau brûle.

Le fonctionnement dynamique du réacteur rotatif crée des conditions de transfert de chaleur supérieures. En faisant culbuter constamment le matériau, le réacteur garantit que chaque portion de boues reçoit une énergie thermique constante, facilitant un processus de pyrolyse stable.

Prévenir les défaillances du processus et la perte de rendement

Éliminer l'adhérence aux parois et la cokéfaction

L'un des plus grands risques de la pyrolyse est que les boues adhèrent aux parois internes du réacteur.

Si les boues adhèrent aux parois chaudes, elles subissent une cokéfaction – brûlant en un résidu solide riche en carbone plutôt qu'en s'évaporant en huile. La conception rotative empêche cette adhérence en maintenant le matériau en mouvement constant, "nettoyant" efficacement les parois par friction et mouvement.

Minimiser le craquage secondaire

Pour récupérer l'huile précieuse, le gaz produit pendant la pyrolyse doit être extrait rapidement.

Le réacteur rotatif facilite l'extraction rapide de l'huile et du gaz de pyrolyse de la zone de réaction. Si ces gaz restent trop longtemps dans la zone de haute température, ils subissent un "craquage secondaire", se décomposant davantage en gaz non condensables de moindre valeur.

Comprendre les compromis

Complexité du contrôle de l'atmosphère

Bien que la rotation mécanique gère les solides, la gestion de l'atmosphère gazeuse nécessite de la précision.

Bien que la conception du réacteur elle-même aide à l'extraction des gaz, des contrôles supplémentaires (tels que des rotamètres) sont souvent nécessaires pour réguler le débit de gaz porteurs inertes comme l'azote. Cela garantit que les volatils générés sont évacués au bon rythme pour maintenir la stabilité de la pression interne, ajoutant une couche de complexité opérationnelle aux avantages mécaniques.

Faire le bon choix pour votre objectif

Lors de la conception ou de la sélection d'un système de pyrolyse pour les boues d'hydrocarbures, tenez compte de vos objectifs opérationnels spécifiques :

- Si votre objectif principal est de maximiser le rendement en huile : Privilégiez un réacteur rotatif pour minimiser le craquage secondaire et garantir que les volatils sont extraits avant qu'ils ne se dégradent.

- Si votre objectif principal est la longévité de l'équipement : Comptez sur la conception rotative pour prévenir la cokéfaction et l'adhérence aux parois, ce qui réduit considérablement les temps d'arrêt de maintenance et l'usure physique.

Le réacteur rotatif transforme une charge chaotique et collante en un processus thermique contrôlé et à haut rendement.

Tableau récapitulatif :

| Défi de la pyrolyse des boues | Solution du réacteur rotatif | Avantage opérationnel |

|---|---|---|

| Consistance collante | Agitation mécanique continue | Prévient l'adhérence aux parois et la cokéfaction |

| Faible conductivité thermique | Mélange dynamique avec des caloporteurs | Assure un chauffage uniforme et une réaction rapide |

| Craquage secondaire | Extraction efficace des gaz | Maximise le rendement en huile de haute qualité |

| Surchauffe locale | Culbutage constant du matériau | Prolonge la durée de vie de l'équipement et réduit la maintenance |

Transformez votre récupération de boues d'hydrocarbures avec KINTEK

Ne laissez pas un mauvais transfert de chaleur et la cokéfaction compromettre vos rendements de pyrolyse. KINTEK fournit des réacteurs rotatifs de qualité industrielle leaders dans l'industrie, conçus pour manipuler les charges les plus difficiles et les plus visqueuses avec précision.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire ou industrielles. Nos conceptions rotatives avancées assurent une distribution uniforme de la chaleur et empêchent l'adhérence des matériaux, vous permettant de maximiser la récupération d'huile et le temps de fonctionnement opérationnel.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes et trouver la solution haute température parfaite pour vos besoins.

Guide Visuel

Références

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels matériaux sont utilisés pour construire la chambre cylindrique et pourquoi ? Choisissez le bon matériau pour vos besoins à haute température

- Comment les fours rotatifs gèrent-ils les variations de la matière première ? Tirer parti de la conception et du contrôle pour la cohérence

- Quelles caractéristiques garantissent le fonctionnement sûr et fiable des fours rotatifs ? Systèmes clés pour la disponibilité et la sécurité

- Comment les fours rotatifs améliorent-ils la diffusion des gaz ? Réalisez des réactions gaz-solide uniformes pour votre laboratoire

- Dans quelles industries le four de frittage à tube rotatif est-il couramment utilisé ? Essentiel pour un traitement uniforme à haute température

- Quelle est la plage de température de certains fours à tubes rotatifs ? Obtenir un chauffage uniforme jusqu'à 1200°C

- Quels avantages les fours rotatifs offrent-ils par rapport aux autres systèmes de chauffage ? Atteindre un chauffage uniformément supérieur et une meilleure efficacité

- Qu'est-ce qu'un four rotatif et quelle est sa fonction principale ? Obtenir un traitement à haute température uniforme