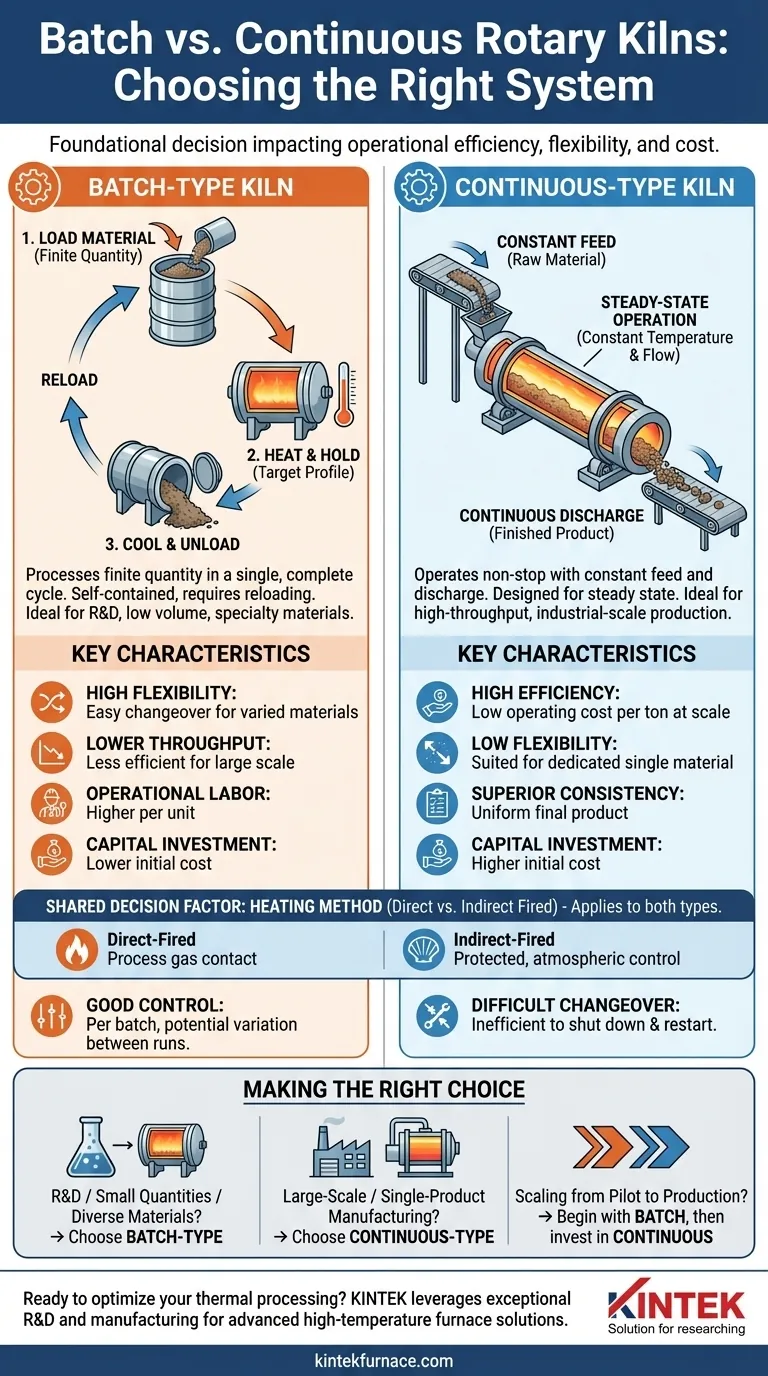

Choisir le bon four rotatif est une décision fondamentale qui a un impact direct sur votre efficacité opérationnelle, votre flexibilité et vos coûts de production globaux. Le choix entre un système discontinu et un système continu dépend principalement de votre volume de production requis, de la variété des matériaux que vous devez traiter et de votre stratégie opérationnelle à long terme. Les fours discontinus sont conçus pour la flexibilité avec des séries plus petites et variées, tandis que les fours continus sont construits pour une production dédiée à haut débit d'un seul matériau.

La décision entre un four discontinu et un four continu est moins une question de matériel lui-même que de définition de votre modèle opérationnel. Les fours discontinus offrent une flexibilité pour la recherche et les produits diversifiés à faible volume, tandis que les fours continus privilégient l'efficacité et le débit pour les lignes de production à grande échelle et dédiées.

Différences opérationnelles fondamentales : discontinu vs. continu

Comprendre le flux de travail fondamental de chaque type de four est la première étape pour prendre une décision éclairée. Leurs principes de fonctionnement sont conçus pour des objectifs entièrement différents.

Le cycle de traitement discontinu

Un four de type discontinu traite une quantité finie et mesurée de matériau en un seul cycle complet. Cela implique le chargement du matériau, son chauffage jusqu'au profil de température cible, son maintien pendant le temps de résidence requis, puis son refroidissement et le déchargement de l'ensemble du lot.

Ces systèmes sont autonomes et nécessitent un rechargement entre chaque cycle. Ils sont généralement plus petits, avec des volumes de traitement allant de quelques centaines de millilitres pour les unités de laboratoire à quelques milliers pour la production à l'échelle pilote.

Le flux de traitement continu

Un four de type continu fonctionne sans interruption, avec une alimentation constante en matière première à une extrémité et un déchargement continu du produit fini à l'autre. Le système est conçu pour atteindre un état d'équilibre où la température et le flux de matière sont constants.

La capacité de traitement totale est déterminée par le débit d'alimentation et la taille physique du four. Les temps de fonctionnement ne sont limités que par la capacité des trémies d'alimentation et de collecte, qui peuvent aller de quelques litres à plusieurs centaines, permettant une production industrielle ininterrompue.

Analyse des facteurs de décision clés

Au-delà du cycle de fonctionnement de base, plusieurs facteurs critiques doivent être pesés pour aligner les capacités du four avec vos besoins commerciaux et de production.

Volume et échelle de production

C'est le facteur le plus important. Les fours discontinus sont idéaux pour la recherche et le développement, les tests de processus et la production de matériaux spécialisés de grande valeur et à faible volume.

Les fours continus sont la norme pour le traitement en vrac. Ils sont utilisés dans des industries comme le ciment, les minéraux et le traitement des déchets où un débit massif est nécessaire pour être économique.

Variété de matériaux et changement de production

Si votre processus implique le traitement de nombreux matériaux différents ou des changements fréquents de paramètres de traitement, un four discontinu est bien plus adapté. Le système peut être facilement nettoyé et réinitialisé entre les cycles.

Un four continu est extrêmement inefficace à arrêter, nettoyer et redémarrer. Il est mieux adapté à une ligne de production dédiée traitant le même matériau pendant des périodes prolongées.

Cohérence du processus et contrôle qualité

Une fois qu'un four continu atteint son état d'équilibre, il offre une cohérence de processus supérieure. Chaque particule de matériau est exposée à un profil temps-température presque identique, ce qui donne un produit final très uniforme.

Bien que les fours discontinus offrent un excellent contrôle sur un seul cycle, il peut y avoir de légères variations d'un lot à l'autre, nécessitant des contrôles procéduraux stricts pour assurer la cohérence du produit.

Une note sur la méthode de chauffage

Le choix entre le chauffage à feu direct et à feu indirect (calcinateur) est distinct de la décision discontinu/continu, mais tout aussi critique. Ce choix s'applique aux deux types de fours.

Un four à feu direct permet aux gaz de procédé d'entrer en contact direct avec le matériau, ce qui est efficace mais peut être indésirable si le matériau est sensible à l'atmosphère. Un four à feu indirect chauffe le matériau à travers la paroi de la coquille, le protégeant des gaz de combustion et permettant un contrôle précis de l'atmosphère.

Comprendre les compromis

Aucune solution n'est parfaite. L'évaluation objective des compromis inhérents à chaque système est essentielle pour éviter des erreurs coûteuses.

La flexibilité des fours discontinus

Le principal avantage d'un four discontinu est sa flexibilité. Il est idéal pour explorer de nouveaux processus et produire un portefeuille de produits différents.

Cependant, cela se fait au prix d'un débit plus faible et d'une main-d'œuvre opérationnelle plus élevée par unité de produit. Le cycle de chauffage, de refroidissement et de rechargement le rend inefficace pour la production à grande échelle.

L'efficacité des fours continus

Un four continu offre une efficacité et un faible coût d'exploitation par tonne inégalés à grande échelle. Son fonctionnement constant le rend parfait pour la production de produits de base.

Le compromis majeur est son inflexibilité. Ces systèmes représentent un investissement en capital important et sont bloqués dans un processus et un matériau spécifiques. Ils nécessitent un approvisionnement important et stable en matière première pour fonctionner économiquement.

Faire le bon choix pour votre objectif

Votre décision finale doit être le reflet direct de votre objectif principal.

- Si votre objectif principal est la R&D ou la production de petites quantités de matériaux diversifiés : Un four de type discontinu offre la flexibilité nécessaire et un investissement en capital initial plus faible.

- Si votre objectif principal est la fabrication à grande échelle d'un seul produit : Un four de type continu est la seule voie viable pour atteindre le débit élevé et les faibles coûts unitaires requis.

- Si votre objectif principal est de passer d'une phase pilote à la pleine production : Commencez par un four discontinu pour valider votre processus, puis utilisez ces données pour concevoir et investir dans un four continu une fois que le marché est prouvé.

En alignant votre choix de four sur votre stratégie opérationnelle principale, vous vous assurez que votre processus thermique est efficace, évolutif et conçu pour le succès.

Tableau récapitulatif :

| Facteur | Four de type discontinu | Four de type continu |

|---|---|---|

| Volume de production | Idéal pour les faibles volumes, la R&D et l'échelle pilote | Meilleur pour le haut débit, l'échelle industrielle |

| Variété de matériaux | Grande flexibilité ; changement facile entre les cycles | Faible flexibilité ; adapté au traitement dédié d'un seul matériau |

| Cohérence du processus | Bon contrôle par lot, mais variations potentielles d'un cycle à l'autre | Cohérence supérieure avec un fonctionnement en régime permanent |

| Efficacité opérationnelle | Débit plus faible ; main-d'œuvre plus élevée par unité | Haute efficacité ; faible coût d'exploitation par tonne à grande échelle |

| Investissement en capital | Coût initial plus faible | Investissement initial plus élevé |

Prêt à optimiser votre traitement thermique avec le bon four rotatif ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Que vous soyez en R&D, en phase de test pilote ou en fabrication à grande échelle, nous pouvons vous aider à atteindre une efficacité et une cohérence supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire ou à votre installation de production !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées