À la base, les fours tubulaires rotatifs sont des instruments essentiels en science des matériaux et en ingénierie chimique car ils combinent de manière unique le traitement à haute température avec une agitation continue des matériaux. Cela permet la création de matériaux hautement uniformes et homogènes en garantissant que chaque particule est traitée de manière égale, un exploit difficile à réaliser avec des fours statiques. Leurs capacités sont essentielles pour développer des catalyseurs avancés, des pigments et d'autres poudres spécialisées aux propriétés précisément adaptées.

La principale contribution d'un four tubulaire rotatif est sa capacité à fournir un traitement thermique dynamique et uniforme pour les matériaux granulaires et en poudre. Cela transforme la synthèse à l'échelle du laboratoire et la production à petite échelle en permettant un contrôle de processus, une efficacité de transfert de chaleur et une homogénéité des matériaux inégalés.

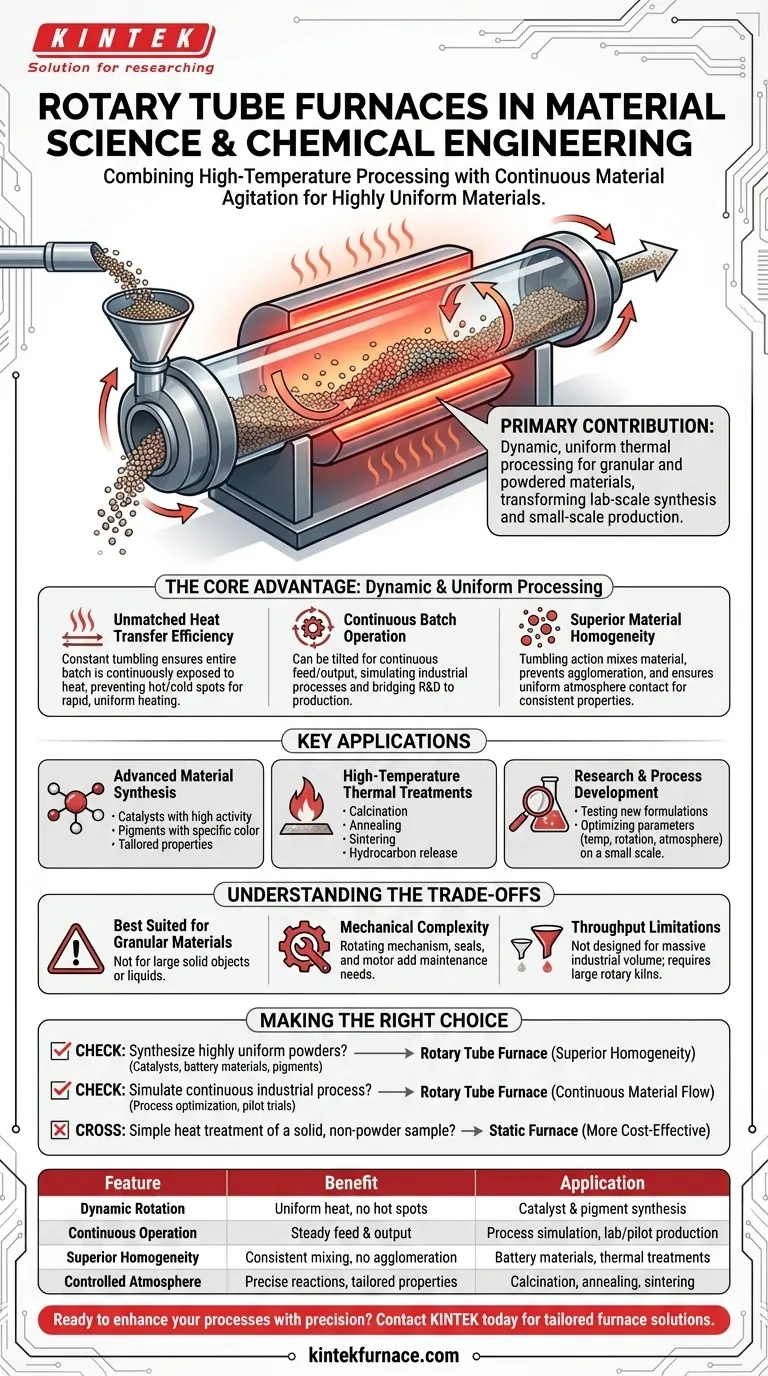

L'avantage principal : Traitement dynamique et uniforme

La caractéristique déterminante d'un four tubulaire rotatif est son tube de traitement rotatif. Cette simple action mécanique offre trois avantages fondamentaux par rapport aux fours statiques.

Efficacité de transfert de chaleur inégalée

Le mouvement de culbutage constant garantit que l'ensemble du lot de matériaux est continuellement exposé à la source de chaleur du four. Cela empêche les points chauds et les points froids au sein du lit de matériaux.

Cette exposition dynamique conduit à un chauffage exceptionnellement rapide et uniforme, raccourcissant les temps de traitement et réduisant la consommation d'énergie.

Fonctionnement par lots continu

Contrairement à un four statique qui traite un lot fixe à la fois, un four rotatif peut être incliné pour permettre une alimentation continue en matière première et une production constante de produit fini.

Cette capacité est inestimable pour simuler des processus à l'échelle industrielle dans un environnement de laboratoire et pour des productions à petite échelle, comblant l'écart entre la recherche initiale et la fabrication commerciale.

Homogénéité supérieure des matériaux

Pour le traitement des poudres, l'action de culbutage est essentielle. Elle mélange constamment le matériau, empêchant les particules de coller ensemble (agglomération) et garantissant que tous les gaz atmosphériques utilisés dans le processus atteignent l'ensemble du lot.

Cela se traduit par un produit final avec une uniformité chimique et physique exceptionnelle, ce qui est crucial pour des applications telles que les catalyseurs haute performance ou les pigments de couleur constante.

Applications clés en science et ingénierie des matériaux

L'environnement de traitement unique d'un four tubulaire rotatif le rend indispensable pour plusieurs applications critiques.

Synthèse de matériaux avancés

Ces fours sont utilisés pour produire des matériaux où un contrôle précis des propriétés finales est primordial. Cela inclut la création de catalyseurs avec une activité et une sélectivité élevées ou de pigments avec une saturation de couleur et une durabilité spécifiques.

La combinaison d'une atmosphère contrôlée et d'une température élevée uniforme permet aux ingénieurs de dicter précisément le résultat des réactions chimiques pendant la synthèse.

Traitements thermiques à haute température

Les fours rotatifs sont idéaux pour une gamme de traitements thermiques. Des processus comme la calcination (chauffage de solides à hautes températures), le recuit (chauffage et refroidissement lent pour réduire la dureté) et le frittage (fusion de poudres) bénéficient de la chaleur uniforme.

Un exemple pratique est le chauffage du schiste bitumineux pour libérer des hydrocarbures, un processus qui nécessite un transfert de chaleur efficace et constant à travers un matériau granulaire.

Recherche et développement de processus

Pour les universités, les instituts de recherche et les laboratoires de R&D d'entreprise, le four tubulaire rotatif est un outil polyvalent pour l'expérimentation.

Il permet aux chercheurs de tester de nouvelles formulations de matériaux et d'optimiser les paramètres de traitement (comme la température, la vitesse de rotation et l'atmosphère) à petite échelle et gérable avant de s'engager dans une production à grande échelle.

Comprendre les compromis

Bien que puissants, les fours tubulaires rotatifs sont des outils spécialisés. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Mieux adaptés aux matériaux granulaires

La principale force de la conception est le traitement des poudres, des granulés et d'autres petites particules. Il ne convient pas au traitement d'objets solides monolithiques de grande taille ou au traitement de liquides.

Complexité mécanique

Le mécanisme de rotation, y compris le moteur et les joints étanches aux gaz, ajoute une couche de complexité mécanique par rapport à un four statique. Cela peut entraîner des coûts initiaux plus élevés et des exigences de maintenance plus importantes pour assurer un fonctionnement fiable et contrôlé en atmosphère.

Limitations de débit

Bien qu'ils permettent un traitement continu, les fours tubulaires rotatifs à l'échelle du laboratoire et du pilote ne sont pas conçus pour un débit industriel massif. La production de très grands volumes nécessite généralement de passer à des équipements beaucoup plus grands et dédiés, comme un four rotatif industriel.

Faire le bon choix pour votre processus

Le choix du four dépend entièrement du matériau que vous traitez et de votre objectif final.

- Si votre objectif principal est de synthétiser des poudres très uniformes (par exemple, catalyseurs, matériaux de batterie, pigments) : Un four tubulaire rotatif est le choix supérieur, car son mélange continu offre une homogénéité inégalée.

- Si votre objectif principal est de simuler un processus industriel continu en laboratoire : La capacité d'un four rotatif incliné à gérer un flux constant de matériaux en fait un outil idéal pour l'optimisation des processus et les essais pilotes.

- Si votre objectif principal est le simple traitement thermique d'un échantillon solide et non pulvérulent : Un four statique (horizontal ou vertical) moins complexe et plus rentable est probablement l'instrument le plus approprié.

En tirant parti des atouts uniques du chauffage et du mélange dynamiques, le four tubulaire rotatif permet aux ingénieurs et aux scientifiques d'innover avec un niveau de précision qui stimule le progrès.

Tableau récapitulatif :

| Caractéristique | Avantage | Application |

|---|---|---|

| Rotation dynamique | Assure une distribution uniforme de la chaleur et prévient les points chauds | Synthèse de catalyseurs et de pigments |

| Fonctionnement continu | Permet une alimentation et une sortie stables pour la simulation de processus | Production à l'échelle du laboratoire à l'échelle pilote |

| Homogénéité supérieure | Mélange les matériaux pour éviter l'agglomération et assurer la cohérence | Matériaux de batterie et traitements thermiques |

| Atmosphère contrôlée | Permet des réactions chimiques précises et l'adaptation des propriétés | Calcination, recuit, frittage |

Prêt à améliorer vos processus en science des matériaux et en ingénierie chimique avec précision ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, qui comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous développiez des catalyseurs, des pigments ou d'autres poudres spécialisées, nos fours tubulaires rotatifs offrent une uniformité et une efficacité inégalées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique