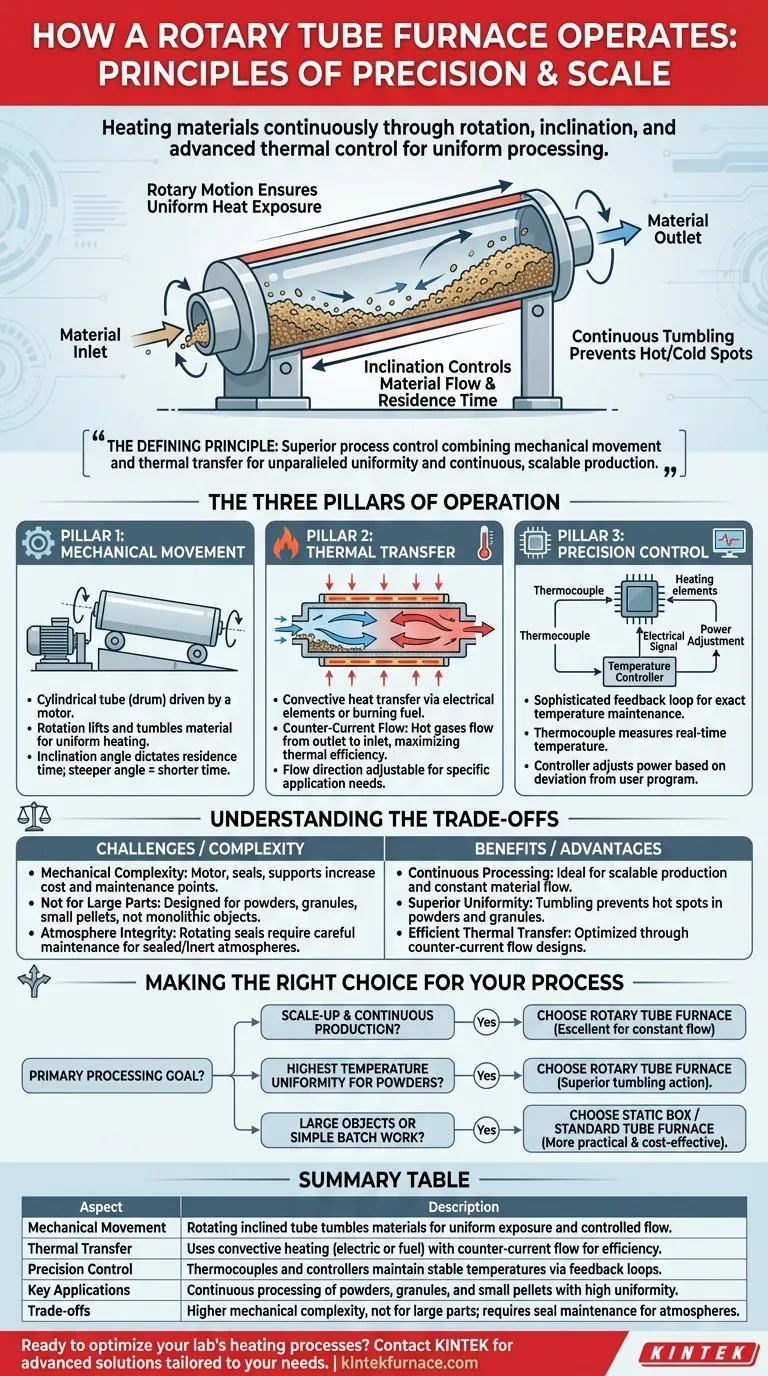

Fondamentalement, un four à tube rotatif fonctionne en chauffant les matériaux pendant qu'ils sont continuellement culbutés et transportés à travers une chambre cylindrique rotative, légèrement inclinée. La combinaison de la rotation garantit que chaque particule est exposée uniformément à la chaleur, tandis que l'inclinaison facilite un flux régulier de matériau de l'entrée vers la sortie, ce qui le rend idéal pour le traitement continu.

Le principe fondamental d'un four à tube rotatif n'est pas seulement le chauffage, mais l'obtention d'un contrôle de processus supérieur. Sa conception combine de manière unique le mouvement mécanique et le transfert thermique pour garantir une uniformité de température inégalée et permettre une production continue et évolutive.

Les Trois Piliers du Fonctionnement

La fonction d'un four à tube rotatif peut être décomposée en trois systèmes interconnectés : le mouvement mécanique, le transfert thermique et le contrôle de précision. Chacun joue un rôle essentiel dans le résultat final.

Pilier 1 : Le Mouvement Mécanique

Le four est construit autour d'un tube cylindrique, ou tambour, qui est entraîné par un moteur pour tourner autour de son axe longitudinal. Ce tube est monté avec un léger angle.

Cette rotation est la clé de l'efficacité du four. Lorsque le tube tourne, le matériau à l'intérieur est constamment soulevé et culbuté, empêchant toute partie de l'échantillon d'être surchauffée ou sous-chauffée.

L'angle d'inclinaison détermine le temps de résidence — le temps que le matériau passe dans la zone chauffée. Un angle plus raide entraîne un transport plus rapide et un temps de résidence plus court, tandis qu'un angle plus faible l'augmente.

Pilier 2 : Le Transfert Thermique

La chaleur est appliquée au matériau par transfert de chaleur par convection. Ceci est généralement réalisé de l'une des deux manières suivantes : avec des éléments chauffants électriques entourant le tube ou en brûlant du combustible pour générer des gaz chauds qui circulent à travers le tube.

Une conception très efficace implique un flux à contre-courant. Dans cette configuration, les gaz chauds sont introduits à la sortie du matériau et circulent vers l'entrée, se déplaçant dans la direction opposée de l'échantillon. Cela garantit que les gaz les plus chauds rencontrent le matériau le plus traité, maximisant l'efficacité thermique.

Bien que le contre-courant soit courant, la direction du flux de gaz peut être modifiée en fonction des exigences spécifiques de l'application, telles que le besoin d'un chauffage initial rapide.

Pilier 3 : Le Contrôle de Précision

Les fours modernes fonctionnent sur une boucle de rétroaction sophistiquée pour maintenir des températures exactes. Un thermocouple à l'intérieur du four mesure la température en temps réel et la convertit en un signal électrique.

Ce signal est envoyé à un contrôleur de température, qui compare la température réelle au point de consigne défini par le programme de l'utilisateur.

En cas de déviation, le contrôleur ajuste automatiquement la puissance fournie aux éléments chauffants, garantissant que la température interne reste stable et précise tout au long du processus.

Comprendre les Compromis

Bien que puissante, la conception d'un four à tube rotatif présente des compromis spécifiques qu'il est important de comprendre.

Complexité Mécanique vs. Simplicité

Le moteur d'entraînement, les joints rotatifs et la structure de support rendent un four rotatif plus mécaniquement complexe qu'un four statique à boîte ou à tube. Cela peut se traduire par des coûts initiaux plus élevés et davantage de points potentiels de maintenance au cours de la durée de vie de l'équipement.

Idéal pour les Poudres, Pas pour les Grandes Pièces

Le mécanisme de culbutage est conçu pour les poudres, les granulés et les petits pastilles. Il est fondamentalement inapproprié pour le traitement de grands objets solides ou de pièces monolithiques qui ne peuvent pas être culbutées.

Intégrité de l'Atmosphère

Maintenir une atmosphère parfaitement scellée et contrôlée (par exemple, gaz inerte ou réactif) peut être plus difficile dans un four rotatif par rapport à un four statique. Les joints rotatifs à l'entrée et à la sortie du matériau sont des composants critiques qui doivent être parfaitement entretenus pour éviter les fuites.

Faire le Bon Choix pour Votre Processus

Décider si cette technologie répond à vos besoins dépend de votre objectif de traitement principal.

- Si votre objectif principal est la mise à l'échelle du processus et la production continue : Un four à tube rotatif est un excellent choix, car sa conception est faite pour un flux de matériaux constant.

- Si votre objectif principal est d'obtenir la plus grande uniformité de température pour les poudres ou les granulés : L'action de culbutage est supérieure aux méthodes de chauffage statiques pour prévenir les points chauds et garantir un produit homogène.

- Si votre objectif principal est de traiter des objets uniques et volumineux ou si vous avez besoin d'une installation simple et peu d'entretien pour le travail par lots : Un four à boîte statique ou un four à tube standard est probablement une solution plus pratique et plus rentable.

En comprenant ces principes opérationnels de base, vous pouvez déterminer avec confiance si un four à tube rotatif est l'outil optimal pour atteindre vos objectifs de traitement des matériaux.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Mouvement Mécanique | Le tube incliné rotatif culbute les matériaux pour une exposition uniforme et un flux contrôlé. |

| Transfert Thermique | Utilise le chauffage par convection (électrique ou combustible) avec un flux à contre-courant pour l'efficacité. |

| Contrôle de Précision | Les thermocouples et les contrôleurs maintiennent des températures stables grâce à des boucles de rétroaction. |

| Applications Clés | Traitement continu de poudres, de granulés et de petits pastilles avec une grande uniformité. |

| Compromis | Complexité mécanique accrue, ne convient pas aux grandes pièces ; nécessite un entretien des joints pour les atmosphères. |

Prêt à optimiser les processus de chauffage de votre laboratoire avec précision et efficacité ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux divers laboratoires. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours à tube, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous montiez en puissance la production ou que vous assuriez un chauffage uniforme des poudres, nos experts sont là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre traitement des matériaux et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés