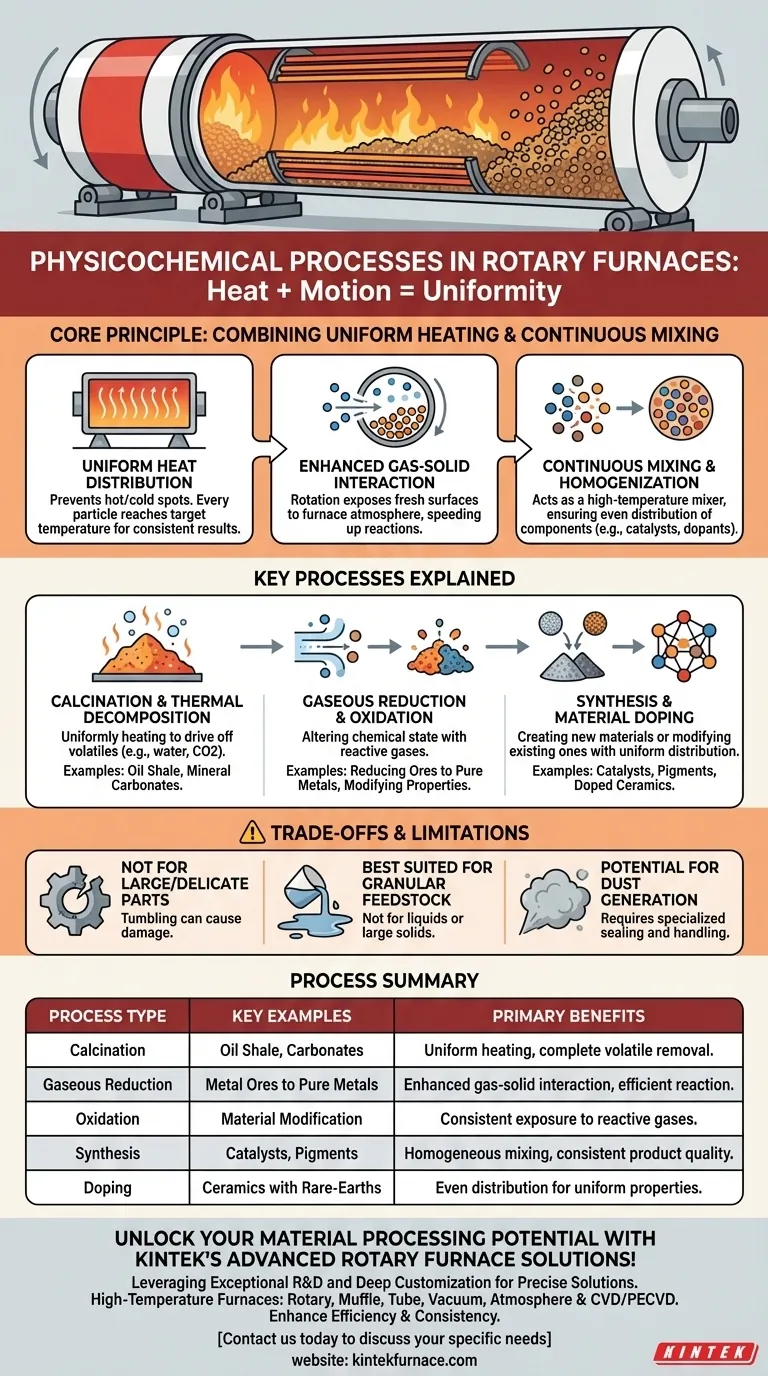

Dans les milieux industriels, les fours rotatifs sont utilisés pour une série de processus physico-chimiques critiques qui nécessitent à la fois des températures élevées et un mélange continu. Les exemples clés incluent la réduction gazeuse des minerais, la décomposition thermique des matériaux par calcination, la synthèse de catalyseurs et de pigments, et la modification des propriétés des matériaux par oxydation ou dopage.

La véritable valeur d'un four rotatif réside dans sa capacité unique à combiner la chaleur avec un mouvement de culbutage constant. Cela garantit que chaque particule du matériau est uniformément chauffée et exposée à l'atmosphère du four, ce qui est essentiel pour obtenir une transformation chimique complète et cohérente.

Le principe fondamental : la chaleur rencontre le mouvement

Contrairement aux fours statiques, la conception rotative introduit un élément mécanique — la rotation — qui modifie fondamentalement la manière dont la chaleur et les réactifs interagissent avec le matériau en cours de traitement. Cette combinaison est la raison pour laquelle il est choisi pour des tâches industrielles spécifiques.

Distribution uniforme de la chaleur

Le culbutage constant du lit de matériau empêche la formation de points chauds ou froids. Cela garantit que le lot entier atteint et maintient la température cible, ce qui conduit à un produit final très cohérent et prévisible.

Interaction gaz-solide améliorée

De nombreux processus, comme la réduction et l'oxydation, dépendent d'une réaction entre un matériau solide et un gaz. La rotation expose continuellement de nouvelles surfaces des particules aux gaz réactifs dans l'atmosphère du four, augmentant considérablement l'efficacité et la vitesse de la réaction.

Mélange et homogénéisation continus

Pour des processus comme la synthèse ou le dopage, obtenir un mélange parfaitement uniforme est primordial. L'action rotative agit comme un mélangeur à haute température, garantissant que tous les composants, tels qu'une base céramique et un dopant de terre rare, sont répartis uniformément.

Principaux processus physico-chimiques expliqués

Les capacités uniques des fours rotatifs les rendent idéaux pour plusieurs applications spécifiques où l'uniformité des matériaux est critique.

Calcination et décomposition thermique

La calcination est un processus de chauffage d'un solide à haute température pour induire une décomposition thermique, souvent pour éliminer un composant volatil comme l'eau ou le dioxyde de carbone. Le chauffage uniforme dans un four rotatif garantit que cette décomposition est complète dans tout le matériau, comme on le voit dans la calcination des schistes bitumineux pour libérer des hydrocarbures ou le traitement des carbonates minéraux.

Réduction et oxydation gazeuses

Ces processus modifient l'état chimique d'un matériau en le faisant réagir avec une atmosphère contrôlée. Dans la réduction gazeuse des minerais, un gaz réducteur élimine l'oxygène des oxydes métalliques pour produire du métal pur. La rotation du four est cruciale pour garantir que le gaz atteigne chaque particule, conduisant la réaction à son terme. L'oxydation produit l'effet inverse, et le même principe s'applique.

Synthèse et dopage de matériaux

Les fours rotatifs sont utilisés pour créer de tout nouveaux matériaux ou modifier ceux existants. Lors de la synthèse de catalyseurs ou de pigments, le mélange constant à haute température garantit un produit chimiquement homogène avec des performances constantes. De même, lors du dopage de céramiques avec des métaux de terres rares pour modifier leurs propriétés, la rotation garantit que le dopant est uniformément intégré dans la matrice céramique.

Comprendre les compromis

Bien que puissant, le four rotatif est un outil spécialisé, et sa conception présente des limitations spécifiques qui le rendent inadapté à certaines applications.

Ne convient pas aux pièces grandes ou délicates

L'action de culbutage, si bénéfique pour les poudres et les matériaux granulaires, endommagerait ou détruirait les grands composants uniques ou les structures délicates. Pour ces applications, un four statique à boîte est le choix approprié.

Mieux adapté aux matières premières granulaires

Les fours rotatifs sont conçus pour traiter les matériaux qui peuvent couler et culbuter, tels que les poudres, les grains, les granulés et les petits minerais. Ils ne sont pas efficaces pour traiter les liquides ou les solides de grande taille et de forme irrégulière.

Potentiel de génération de poussière

Le culbutage mécanique des poudres fines peut générer une quantité importante de poussière. Cela nécessite souvent des joints spécialisés et des systèmes de traitement des gaz d'échappement pour assurer un fonctionnement sûr et prévenir la perte de matériau.

Faire le bon choix pour votre objectif

Le choix de la technologie de four appropriée dépend de la nature de votre matériau et de la transformation que vous devez réaliser.

- Si votre objectif principal est de transformer des poudres, des minerais ou des grains : Un four rotatif est le choix supérieur pour les processus comme la calcination, la réduction et la synthèse qui exigent une uniformité exceptionnelle.

- Si votre objectif principal est le traitement thermique d'un composant solide unique : Un four statique à boîte ou à chambre est nécessaire pour traiter la pièce sans causer de dommages mécaniques dus au culbutage.

- Si votre objectif principal est de créer un matériau composite parfaitement homogène : L'action de mélange continu d'un four rotatif est idéale pour assurer une distribution uniforme des composants, comme lors du dopage de céramiques ou de la synthèse de catalyseurs.

En comprenant l'interaction fondamentale de la chaleur et du mouvement, vous pouvez choisir en toute confiance la bonne technologie de traitement thermique pour votre objectif spécifique.

Tableau récapitulatif :

| Type de processus | Exemples clés | Avantages principaux |

|---|---|---|

| Calcination | Décomposition thermique des schistes bitumineux, carbonates minéraux | Chauffage uniforme, élimination complète des substances volatiles |

| Réduction gazeuse | Réduction des minerais métalliques en métaux purs | Interaction gaz-solide améliorée, réaction efficace |

| Oxydation | Modification des propriétés des matériaux par oxydation | Exposition constante aux gaz réactifs |

| Synthèse | Création de catalyseurs et de pigments | Mélange homogène, qualité de produit constante |

| Dopage | Modification de céramiques avec des métaux de terres rares | Distribution uniforme des dopants pour des propriétés homogènes |

Libérez tout le potentiel de votre traitement des matériaux avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours rotatifs, à moufle, tubulaires, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la cohérence des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four à vos processus physico-chimiques spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé