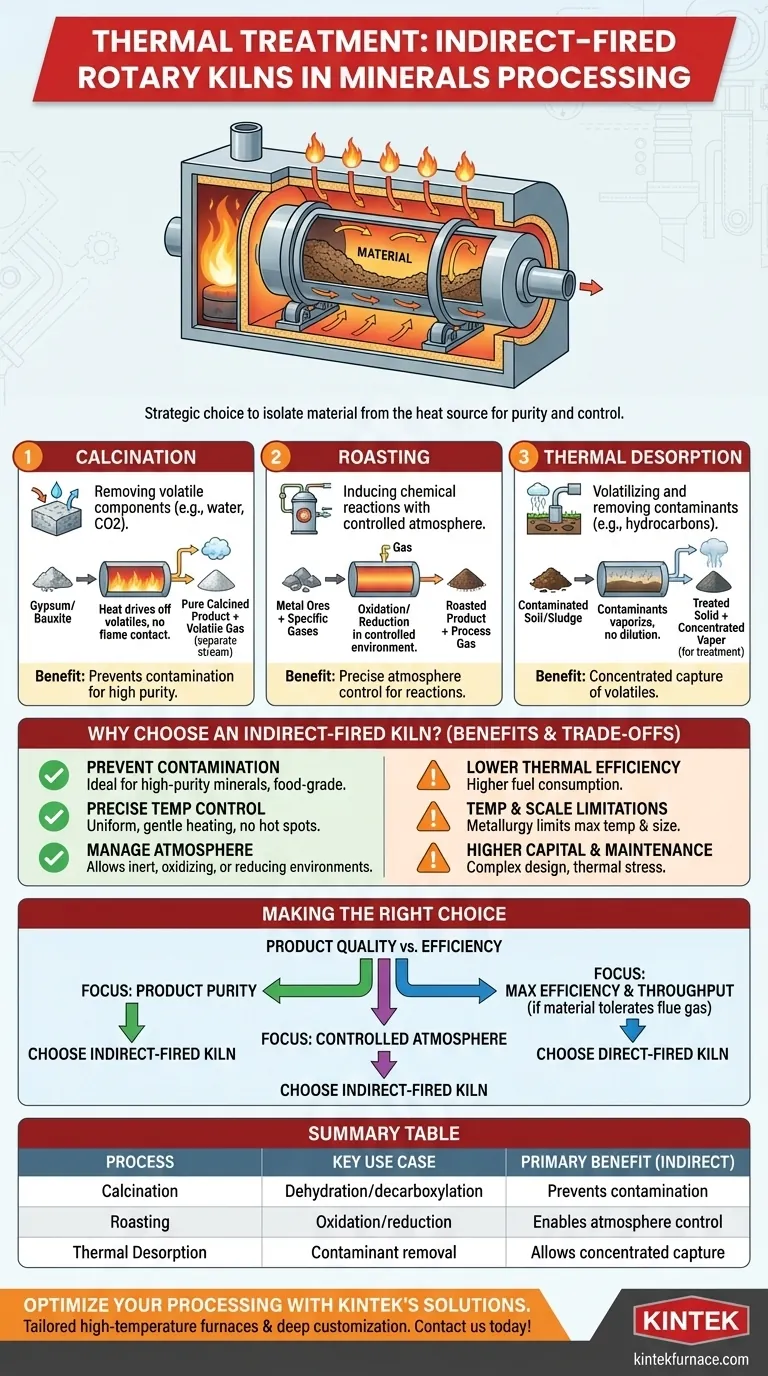

Dans le traitement des minéraux, les fours rotatifs à chauffage indirect sont spécifiquement choisis pour trois traitements thermiques primaires : la calcination, le grillage et la désorption thermique. Ces procédés sont sélectionnés lorsque le matériau traité est sensible et ne peut être exposé aux gaz de combustion, assurant la pureté du produit et un contrôle précis du processus.

La décision d'utiliser un four rotatif à chauffage indirect ne concerne pas seulement le chauffage d'un matériau ; c'est un choix stratégique pour isoler le matériau de la source de chaleur. Cette séparation est essentielle lorsque la prévention de la contamination et le contrôle de l'atmosphère de traitement sont plus importants que la maximisation de l'efficacité thermique.

Comprendre les Processus Fondamentaux

Un four à chauffage indirect fonctionne en chauffant l'extérieur d'un tambour rotatif. Le matériau dégringole à l'intérieur du tambour, absorbant la chaleur à travers la coque en acier sans jamais entrer en contact avec la flamme ou les gaz de carneau.

Calcination

La calcination est un processus qui utilise la chaleur pour éliminer un composant volatil d'un solide, comme l'élimination de l'eau chimiquement liée (déshydratation) ou du dioxyde de carbone (décarbonatation).

L'utilisation d'un four indirect est vitale lorsque la pureté du produit final est primordiale. Par exemple, le traitement de minéraux comme le gypse ou la bauxite nécessite une température précise pour atteindre la phase chimique désirée sans introduire d'impuretés dues à la combustion du carburant.

Grillage

Le grillage implique le chauffage d'un solide pour induire une réaction chimique spécifique avec l'atmosphère du four, souvent pour l'oxydation ou la réduction de minerais métalliques.

Parce qu'un four à chauffage indirect maintient les gaz de combustion séparés, les opérateurs ont un contrôle total sur l'atmosphère à l'intérieur du four. Cela permet l'introduction de gaz spécifiques pour provoquer les réactions désirées, un niveau de contrôle impossible dans un système à chauffage direct.

Désorption Thermique

Ce processus utilise la chaleur pour volatiliser et éliminer les contaminants, tels que les hydrocarbures ou les composés organiques, d'un matériau solide comme le sol ou les boues industrielles.

Le chauffage indirect est essentiel ici car il permet d'extraire les contaminants vaporisés sous forme de flux concentré. Cela les rend plus faciles à capturer et à traiter, ce qui serait difficile s'ils étaient dilués avec un grand volume de gaz de combustion.

Pourquoi Choisir un Four à Chauffage Indirect ?

Le choix d'un four indirect est toujours guidé par les besoins spécifiques du matériau et du produit final désiré. Les avantages sont centrés sur le contrôle et la pureté.

Pour Prévenir la Contamination des Matériaux

C'est la raison principale. Pour les minéraux de haute pureté, les produits chimiques de spécialité ou les produits de qualité alimentaire, tout contact avec le soufre, les cendres ou d'autres sous-produits de combustion pourrait ruiner le produit final. Un four indirect élimine entièrement ce risque.

Pour Obtenir un Contrôle Précis de la Température

Les fours indirects offrent un chauffage très uniforme et doux. La chaleur étant transférée sur toute la surface de la coque du tambour, cela évite les points chauds intenses qui peuvent se produire dans les systèmes à chauffage direct, protégeant les matériaux sensibles à la chaleur de la dégradation.

Pour Gérer l'Atmosphère du Processus

La séparation du matériau de l'environnement de chauffage permet une atmosphère interne entièrement contrôlée. Ceci est critique pour les processus qui nécessitent un environnement inerte (azote), oxydant (riche en oxygène) ou réducteur (hydrogène) pour réaliser une transformation chimique spécifique.

Comprendre les Compromis

Bien que puissants, les fours rotatifs à chauffage indirect ne sont pas une solution universelle. Leur conception introduit des limitations spécifiques qui doivent être prises en compte.

Efficacité Thermique Inférieure

Le chauffage du matériau à travers une épaisse coque métallique est intrinsèquement moins efficace que son exposition directe à une flamme. Cela signifie que les fours indirects consomment généralement plus de carburant pour un débit donné, ce qui entraîne des coûts d'exploitation plus élevés.

Limitations de Température et d'Échelle

La température maximale de fonctionnement d'un four indirect est limitée par la métallurgie de la coque rotative, qui doit maintenir son intégrité structurelle tout en étant chauffée extérieurement. Ils sont également généralement construits à une échelle plus petite que les énormes fours à chauffage direct utilisés dans des industries comme le ciment.

Coûts d'Investissement et de Maintenance Plus Élevés

La conception, avec un four externe et un tambour rotatif spécialisé, est plus complexe et plus coûteuse à construire. La coque est également soumise à un stress thermique important, ce qui peut entraîner des exigences de maintenance plus élevées tout au long de la durée de vie du four.

Faire le Bon Choix pour Votre Processus

Votre décision doit équilibrer le besoin de qualité du produit et l'efficacité opérationnelle.

- Si votre objectif principal est la pureté du produit : Un four à chauffage indirect est essentiel pour prévenir la contamination par les sous-produits de combustion.

- Si votre objectif principal est l'efficacité thermique maximale et un débit élevé : Un four à chauffage direct est souvent le choix le plus économique, à condition que votre matériau puisse tolérer le contact avec les gaz de carneau.

- Si votre objectif principal est de provoquer des réactions chimiques spécifiques dans une atmosphère contrôlée : Le contrôle atmosphérique offert par un four à chauffage indirect est un avantage critique et non négociable.

En fin de compte, le choix de la bonne technologie de four dépend d'une compréhension claire de la chimie de votre matériau et des exigences de qualité de votre produit final.

Tableau Récapitulatif :

| Processus | Cas d'utilisation clé | Avantage principal du four indirect |

|---|---|---|

| Calcination | Déshydratation/décarbonatation de minéraux comme le gypse | Prévient la contamination pour les produits de haute pureté |

| Grillage | Oxydation/réduction de minerais métalliques | Permet un contrôle précis de l'atmosphère pour des réactions spécifiques |

| Désorption Thermique | Élimination des contaminants du sol/des boues | Permet une capture facile des substances volatiles sans dilution |

Optimisez votre traitement des minéraux avec les solutions haute température sur mesure de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours rotatifs à chauffage indirect avancés et d'autres fours comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, améliorant la pureté et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Quel équipement de support est nécessaire pour un système de four rotatif ? Composants essentiels pour un traitement thermique efficace

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs