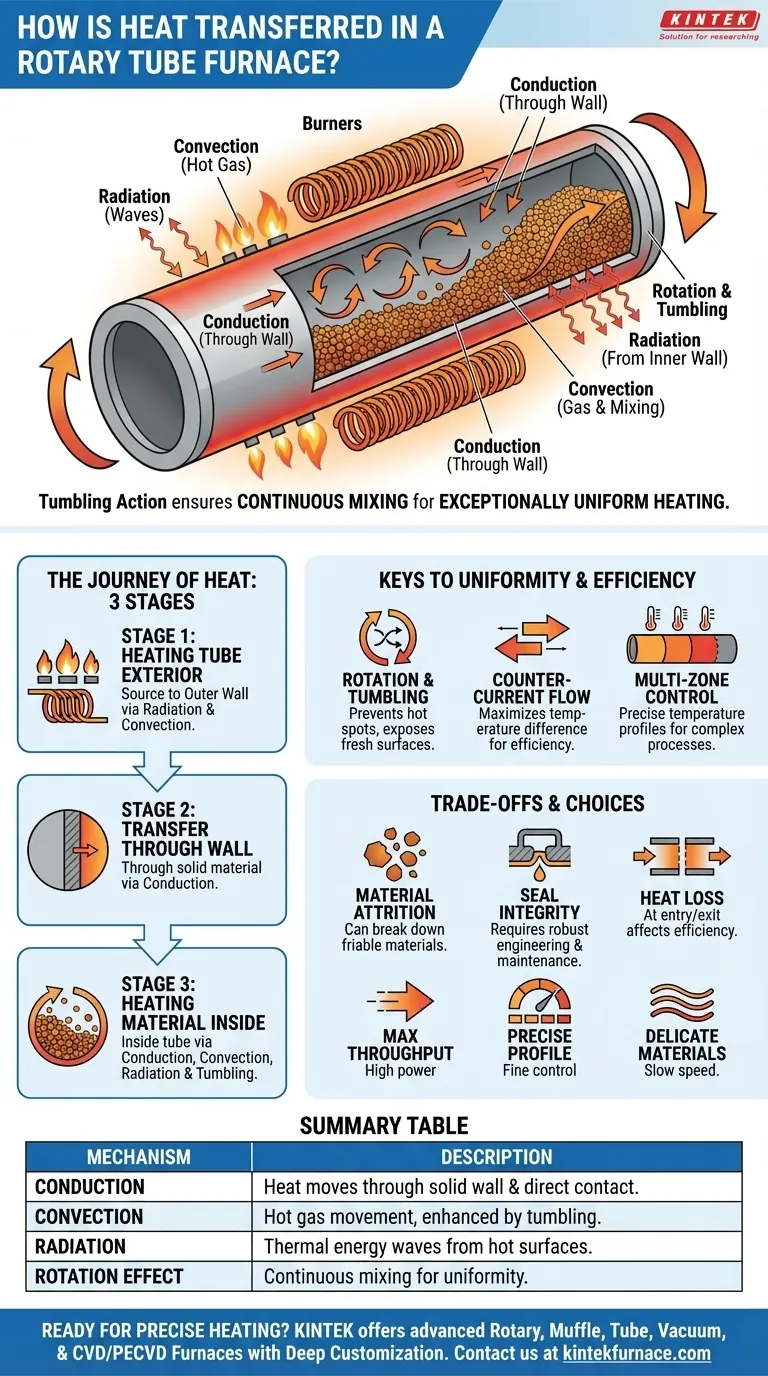

Dans un four tubulaire rotatif, la chaleur est transférée des éléments chauffants externes ou des brûleurs à la paroi du tube rotatif, puis de la paroi chaude du tube au matériau à l'intérieur. Ce processus repose sur une combinaison de conduction, de convection et de rayonnement, la rotation du tube assurant que le matériau est continuellement mélangé pour un chauffage exceptionnellement uniforme.

Le principal défi lors du chauffage de solides en vrac ou de poudres est de s'assurer que chaque particule atteint la température cible sans surchauffe. Un four tubulaire rotatif résout ce problème en combinant un transfert de chaleur multimodal avec une agitation mécanique continue, créant un environnement de traitement thermique efficace et très uniforme.

Le parcours de la chaleur : de la source à l'échantillon

Pour comprendre l'efficacité du four, nous devons retracer le chemin de l'énergie thermique de son origine au matériau traité. Cela se produit en trois étapes distinctes.

Étape 1 : Chauffage de l'extérieur du tube

Le processus commence par la source de chaleur, qui est généralement constituée d'éléments chauffants électriques ou de brûleurs à gaz entourant le tube du four.

La chaleur est transférée de cette source vers la paroi extérieure du tube principalement par rayonnement thermique (énergie se propageant sous forme d'ondes électromagnétiques) et par convection (chaleur transportée par le mouvement de l'air chaud ou des gaz de combustion dans la chambre).

Étape 2 : Transfert à travers la paroi du tube

Une fois que l'extérieur du tube est chaud, cette énergie thermique doit voyager vers la surface intérieure.

Ce transfert se produit presque entièrement par conduction, car la chaleur se déplace directement à travers le matériau solide de la paroi du tube, qu'il s'agisse de métal, de quartz ou de céramique.

Étape 3 : Chauffage du matériau à l'intérieur du tube

C'est l'étape la plus critique, où la conception du four excelle véritablement. La rotation du tube facilite simultanément trois mécanismes de transfert.

- Conduction : Le matériau en contact physique direct avec la paroi intérieure chaude du tube est chauffé par conduction.

- Convection : Lorsque le tube tourne, le lit de matériau est soulevé et dégringole. Ce mélange constant expose de nouvelles particules à la paroi chaude et leur permet de se déplacer à travers tout gaz chaud ou atmosphère contrôlée à l'intérieur du tube, facilitant le transfert de chaleur par convection.

- Rayonnement : La surface intérieure chaude du tube rayonne de l'énergie thermique directement vers la surface du lit de matériau en dessous.

L'action de culbutage continue est la clé, garantissant que les particules ne restent pas statiques, ce qui entraînerait une mauvaise distribution de la chaleur.

Les clés de l'uniformité et de l'efficacité

L'efficacité d'un four tubulaire rotatif ne dépend pas seulement des modes de transfert de chaleur, mais de la manière dont la conception les manipule pour atteindre des objectifs spécifiques.

Le rôle de la rotation et du culbutage

Le but principal de la rotation est d'assurer un chauffage uniforme. En soulevant et en mélangeant constamment le matériau, le four empêche les points chauds et garantit que chaque particule est exposée aux sources de chaleur au fil du temps.

Cette agitation présente continuellement une nouvelle couche superficielle de matériau à chauffer, augmentant considérablement le taux global et l'uniformité du processus par rapport à un lit statique.

L'avantage du contre-courant

Dans de nombreuses conceptions industrielles, les gaz de chauffage sont forcés de circuler dans la direction opposée au déplacement du matériau (contre-courant).

Cette configuration est très efficace car elle maintient la plus grande différence de température possible entre le gaz chaud et le matériau plus froid sur toute la longueur du four, maximisant le taux d'échange de chaleur.

Contrôle multi-zones pour la précision

Les fours avancés sont souvent divisés en plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube.

Cela permet aux opérateurs de créer un profil de température précis, permettant des processus complexes qui nécessitent des vitesses spécifiques de chauffage, de maintien et de refroidissement à mesure que le matériau traverse le four.

Comprendre les compromis inhérents

Bien que très efficace, la conception d'un four tubulaire rotatif présente des défis pratiques qui doivent être gérés.

Attrition des matériaux

L'action de culbutage qui assure un chauffage uniforme peut également provoquer la décomposition de matériaux friables ou délicats, créant de la poussière ou modifiant la taille des particules. La vitesse de rotation et le niveau de remplissage doivent être soigneusement optimisés pour minimiser cet effet.

Intégrité de l'atmosphère et des joints

Le maintien d'une atmosphère contrôlée parfaitement étanche (comme un gaz inerte ou un vide) est plus complexe que dans un four statique. Les joints rotatifs à l'entrée et à la sortie sont des points de défaillance mécanique potentielle et de fuite qui nécessitent une ingénierie robuste et une maintenance régulière.

Perte de chaleur à l'entrée et à la sortie

Les ouvertures aux extrémités d'alimentation et de décharge, ainsi que les joints, peuvent être des sources importantes de perte de chaleur. Cela peut avoir un impact sur l'efficacité énergétique globale et rendre plus difficile le contrôle du profil de température aux extrémités du tube.

Faire le bon choix pour votre processus

L'utilisation optimale d'un four tubulaire rotatif dépend entièrement de votre objectif de traitement principal.

- Si votre objectif principal est un débit maximal : Priorisez une conception avec un flux de gaz à contre-courant efficace et des zones de chauffage de haute puissance pour accélérer le transfert de chaleur aussi rapidement que possible.

- Si votre objectif principal est un profil de température précis : Choisissez un four avec plusieurs zones de chauffage contrôlées indépendamment et un contrôle précis de la vitesse de rotation du tube.

- Si votre objectif principal est le traitement de matériaux délicats : Contrôlez soigneusement la vitesse de rotation et l'angle d'inclinaison pour obtenir un mouvement de cascade doux plutôt qu'un culbutage dur, minimisant l'attrition.

En fin de compte, le four tubulaire rotatif excelle en transformant un problème de chauffage statique en un problème dynamique, utilisant le mouvement mécanique pour obtenir une uniformité thermique inégalée.

Tableau récapitulatif :

| Mécanisme de transfert de chaleur | Description |

|---|---|

| Conduction | La chaleur se déplace à travers la paroi solide du tube et par contact direct avec le matériau. |

| Convection | Les gaz chauds ou l'air transfèrent la chaleur par mouvement, renforcé par le culbutage du matériau. |

| Rayonnement | L'énergie thermique rayonne des surfaces chaudes vers le matériau sous forme d'ondes électromagnétiques. |

| Effet de rotation | Assure un mélange continu pour un chauffage uniforme et une efficacité optimale. |

Prêt à obtenir un chauffage précis et uniforme dans votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre traitement de matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré