À la base, les fours rotatifs utilisent des technologies d'étanchéité avancées telles que les joints à volets hydrauliques à deux étages et les joints flexibles en graphite. Le principal avantage de ces systèmes est d'atteindre un taux de fuite d'air très faible, ce qui améliore considérablement l'efficacité thermique du four, réduit la consommation d'énergie et diminue les coûts d'exploitation globaux.

L'idée cruciale est que le joint d'un four rotatif n'est pas seulement un composant de confinement ; c'est un système de contrôle critique. Une étanchéité efficace est fondamentale pour réguler l'environnement thermique et chimique interne, ce qui a un impact direct sur la stabilité du processus, l'efficacité énergétique et la rentabilité.

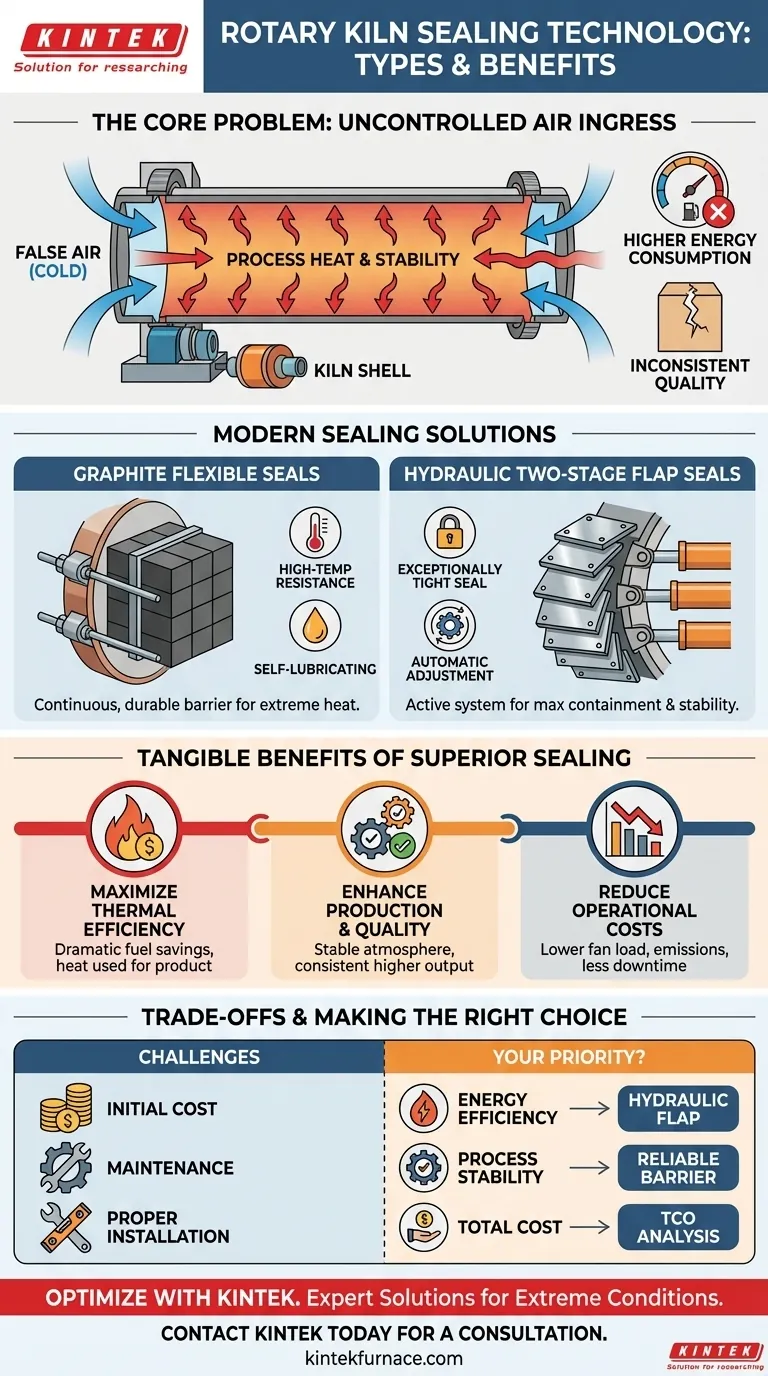

Le problème principal : Pourquoi l'étanchéité est critique dans les fours rotatifs

Un four rotatif est conçu pour être un environnement de traitement thermique hautement contrôlé. La plus grande menace pour ce contrôle est l'entrée d'air non désirée dans le système, un problème que la technologie d'étanchéité moderne est conçue pour résoudre.

Le défi de l'infiltration d'air non contrôlée

Cette fuite, souvent appelée "faux air" ou "air parasite", est de l'air ambiant aspiré dans le four aux extrémités d'alimentation et de décharge. Comme le four fonctionne sous une légère pression négative, toute ouverture devient un point d'entrée.

Impact sur la dynamique thermique

Le faux air est froid et doit être chauffé à la température du processus du four. Cela nécessite une quantité importante de combustible supplémentaire, ce qui augmente directement la consommation d'énergie et les coûts d'exploitation pour chaque pied cube d'air qui s'infiltre.

Déstabilisation du processus

L'infiltration d'air non contrôlée perturbe l'atmosphère délicate du four. Elle peut modifier les niveaux d'oxygène, affecter l'efficacité de la combustion et interférer avec les réactions chimiques spécifiques requises pour le produit, entraînant une qualité incohérente et une réduction du débit.

Un regard plus attentif sur les technologies d'étanchéité modernes

Pour lutter contre les effets négatifs des fuites d'air, les opérateurs s'appuient sur des joints sophistiqués conçus pour s'adapter à la rotation et à la dilatation thermique du four.

Joints flexibles en graphite

Ces joints utilisent une série de blocs ou de couches de graphite maintenus sous tension contre la paroi rotative du four. Le graphite est un matériau idéal car il peut résister à des températures extrêmes et est autolubrifiant, offrant une barrière continue et durable.

Joints à volets hydrauliques à deux étages

Il s'agit d'un système mécanique plus complexe qui assure une étanchéité exceptionnellement serrée. Il utilise généralement des plaques métalliques superposées (volets) pressées contre la paroi du four avec une force constante d'un système hydraulique, qui peut s'ajuster automatiquement aux mouvements ou à l'usure du four.

Les avantages tangibles d'une étanchéité supérieure

Investir dans un système d'étanchéité haute performance se traduit directement par des améliorations opérationnelles mesurables.

Maximisation de l'efficacité thermique

Le bénéfice le plus immédiat est une réduction spectaculaire de la consommation de carburant. En empêchant l'air froid de pénétrer dans le système, toute l'énergie de la combustion est utilisée pour chauffer le produit, et non l'air qui fuit.

Amélioration de la production et de la qualité

Une température et une atmosphère internes stables, exemptes des fluctuations causées par les fuites d'air, se traduisent par un produit final plus cohérent et de meilleure qualité. Cela permet également des taux de production plus élevés.

Réduction des coûts d'exploitation

Au-delà des économies directes de carburant, des joints efficaces peuvent réduire la charge des ventilateurs du système (car ils déplacent moins d'air), réduire les émissions et créer une opération plus stable et prévisible avec moins d'arrêts imprévus.

Comprendre les compromis et les défis

Bien qu'essentiels, la mise en œuvre et la maintenance de joints haute performance nécessitent une attention particulière.

Coût initial vs. économies à long terme

Les systèmes d'étanchéité avancés représentent un investissement en capital important. Ce coût initial doit être mis en balance avec les économies continues à long terme en carburant et en efficacité opérationnelle, qui offrent généralement un retour sur investissement rapide.

Maintenance et durabilité

Les joints sont des composants d'usure fonctionnant dans l'un des environnements industriels les plus difficiles imaginables, confrontés à des températures élevées, à l'abrasion et à des mouvements constants. Ils nécessitent une inspection et une maintenance régulières pour conserver leur efficacité.

Une installation correcte est non négociable

La performance même du joint le plus avancé dépend entièrement de son installation. Un mauvais alignement ou un mauvais réglage de la tension compromettra sa fonction et entraînera une défaillance prématurée.

Faire le bon choix pour votre exploitation

La sélection de la technologie d'étanchéité appropriée dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Privilégiez les joints avancés avec les taux de fuite d'air documentés les plus bas, tels que les systèmes en graphite multicouches ou à volets hydrauliques.

- Si votre objectif principal est la stabilité du processus et la qualité du produit : Choisissez un joint qui offre une barrière fiable et constante pour maintenir une atmosphère interne et un profil de température stables.

- Si votre objectif principal est de gérer le coût total d'exploitation : Effectuez une analyse du coût total de possession qui équilibre le prix initial du joint avec les économies de carburant et les exigences de maintenance projetées.

En fin de compte, investir dans la bonne technologie d'étanchéité la transforme d'un simple composant en un outil puissant pour le contrôle des processus et la rentabilité.

Tableau récapitulatif :

| Technologie d'étanchéité | Avantage clé | Idéal pour |

|---|---|---|

| Joints flexibles en graphite | Excellente performance à haute température, autolubrifiant | Applications générales à haute température, durabilité rentable |

| Joints à volets hydrauliques à deux étages | Fuite d'air extrêmement faible, réglage automatique | Maximisation de l'efficacité énergétique et de la stabilité du processus |

Prêt à optimiser les performances et la rentabilité de votre four rotatif ?

La bonne technologie d'étanchéité est un investissement direct dans la réduction des coûts de carburant, l'amélioration de la qualité des produits et une plus grande stabilité opérationnelle. Soutenues par une R&D et une fabrication expertes, les solutions d'étanchéité de KINTEK sont conçues pour résister aux conditions extrêmes et offrir un retour sur investissement rapide.

Laissez nos experts vous aider à choisir le joint parfait pour vos besoins uniques.

Contactez KINTEL dès aujourd'hui pour une consultation afin de discuter de la manière dont notre technologie d'étanchéité avancée peut transformer votre exploitation.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité