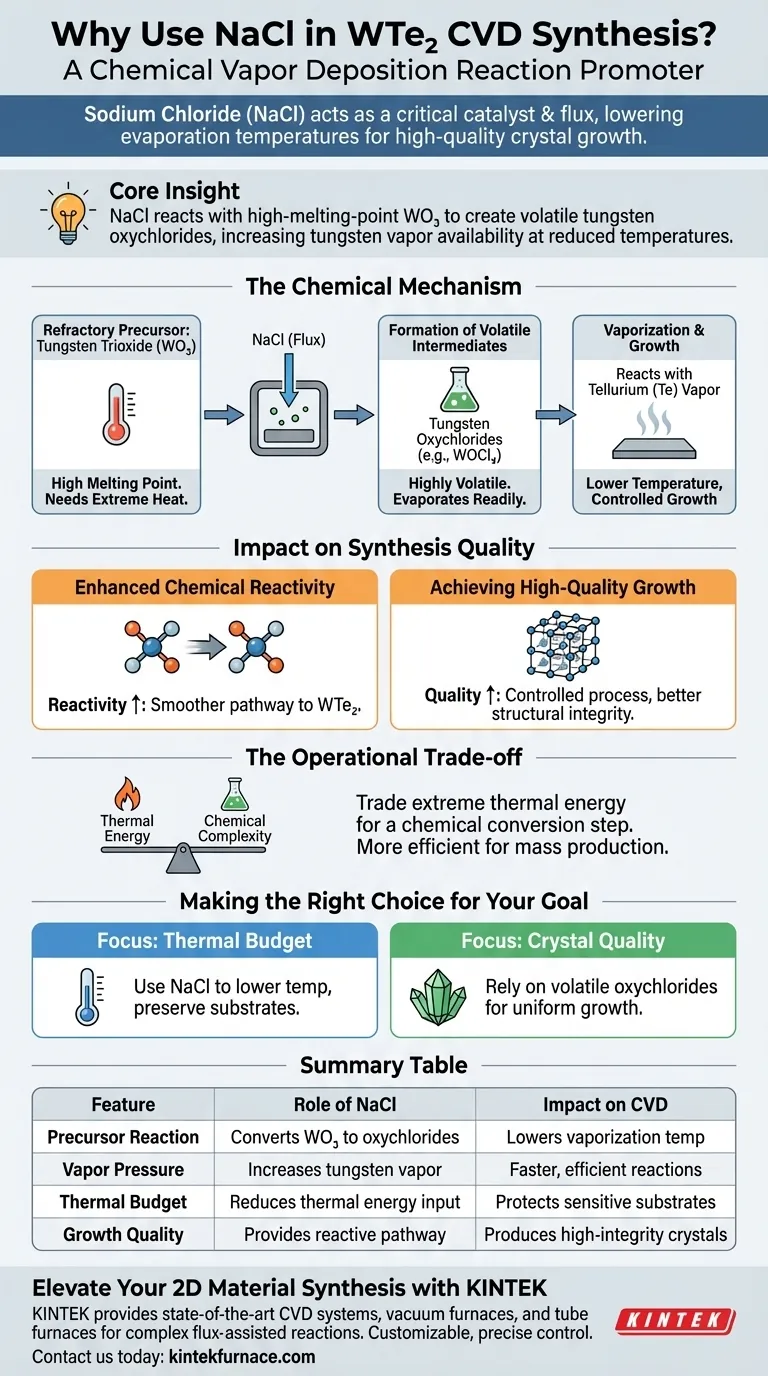

Le chlorure de sodium (NaCl) sert de promoteur de réaction essentiel qui agit à la fois comme catalyseur et comme flux lors de la synthèse du ditellurure de tungstène (WTe2). En transformant chimiquement la source de tungstène, il abaisse considérablement la température d'évaporation requise pour le processus, permettant la croissance de cristaux de haute qualité sans nécessiter de chaleur excessive.

Idée clé : La fonction principale du NaCl est de réagir avec le précurseur à haut point de fusion, le trioxyde de tungstène (WO3), pour créer des oxychlorures de tungstène volatils. Ces intermédiaires se vaporisent facilement, augmentant la disponibilité de la vapeur de tungstène pour réagir avec le tellure à des températures réduites.

Le Mécanisme Chimique

La synthèse du ditellurure de tungstène par dépôt chimique en phase vapeur (CVD) repose sur la mobilisation du tungstène, un métal doté d'une stabilité thermique naturellement élevée. Le NaCl facilite cela par une voie chimique spécifique.

Conversion des Précurseurs Réfractaires

Le trioxyde de tungstène (WO3) est couramment utilisé comme matière première, mais il possède un point de fusion très élevé.

Sans additif, la vaporisation du WO3 nécessite des températures extrêmement élevées qui peuvent être impraticables ou préjudiciables au substrat.

Formation d'Intermédiaires Volatils

Lorsque le NaCl est introduit, il réagit directement avec le WO3.

Cette réaction produit des oxychlorures de tungstène, notamment des composés tels que WOCl2 ou WOCl4.

Contrairement à l'oxyde d'origine, ces intermédiaires à base de chlorure sont très volatils et s'évaporent facilement.

Impact sur la Qualité de la Synthèse

L'introduction du NaCl fait plus qu'abaisser la température de vaporisation ; elle modifie fondamentalement l'environnement de croissance du cristal.

Amélioration de la Réactivité Chimique

Les intermédiaires oxychlorures de tungstène sont beaucoup plus réactifs que l'oxyde de tungstène pur.

Cette réactivité accrue facilite une combinaison plus efficace avec la vapeur de tellure.

Le résultat est une voie chimique plus lisse pour former le composé final de ditellurure de tungstène (WTe2).

Obtention d'une Croissance de Haute Qualité

En permettant à la réaction de se produire à des températures plus basses, le processus devient plus contrôlé.

Cette réduction thermique minimise la croissance chaotique souvent associée à une chaleur excessive.

Par conséquent, le processus produit des cristaux de WTe2 de haute qualité avec une meilleure intégrité structurelle.

Le Compromis Opérationnel

Bien que la CVD soit généralement louée pour la création de films denses et uniformes et le revêtement de formes complexes, l'utilisation d'un flux de sel répond à une limitation spécifique concernant les propriétés des matériaux.

Surmonter les Contraintes Thermiques

Le compromis central implique la gestion de l'énergie thermique par rapport à la complexité chimique.

La CVD standard de métaux réfractaires exige généralement des apports d'énergie élevés pour réaliser la vaporisation.

En utilisant du NaCl, vous échangez le besoin d'une énergie thermique extrême contre une étape de conversion chimique, rendant le processus plus efficace et adapté aux contextes de production de masse où des températures plus basses sont souhaitables.

Faire le Bon Choix pour Votre Objectif

Pour déterminer la meilleure façon d'utiliser cette méthode assistée par flux, considérez vos objectifs de synthèse spécifiques.

- Si votre objectif principal est le Budget Thermique : Utilisez du NaCl pour abaisser la température de vaporisation requise de la source de tungstène, préservant ainsi les substrats sensibles.

- Si votre objectif principal est la Qualité Cristalline : Comptez sur la formation d'oxychlorures volatils pour assurer un approvisionnement stable et réactif en tungstène pour une croissance uniforme.

Le NaCl transforme un défi thermique à haute énergie en une réaction chimique gérable, permettant la production efficace de matériaux 2D de haute qualité.

Tableau Récapitulatif :

| Caractéristique | Rôle du NaCl dans la Synthèse du WTe2 | Impact sur le Processus CVD |

|---|---|---|

| Réaction du Précurseur | Convertit le WO3 en oxychlorures de tungstène volatils | Abaisse la température de vaporisation requise |

| Pression de Vapeur | Augmente la disponibilité de la vapeur de tungstène | Permet des réactions plus rapides et plus efficaces |

| Budget Thermique | Réduit les exigences d'apport d'énergie thermique | Protège les substrats sensibles de la chaleur extrême |

| Qualité de Croissance | Fournit une voie chimique stable et réactive | Produit des cristaux de haute qualité avec une meilleure intégrité |

Élevez Votre Synthèse de Matériaux 2D avec KINTEK

La précision en dépôt chimique en phase vapeur nécessite plus que les bons précurseurs : elle exige le bon environnement. KINTEK fournit des systèmes CVD, des fours à vide et des fours tubulaires de pointe, spécialement conçus pour gérer des réactions complexes assistées par flux comme la synthèse du WTe2.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire, garantissant un chauffage uniforme et un contrôle précis sur les intermédiaires volatils. Prêt à optimiser votre production de couches minces ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions à haute température peuvent faire progresser votre recherche.

Guide Visuel

Références

- Andrejs Terehovs, Gunta Kunakova. Chemical Vapor Deposition for the Fabrication of WTe<sub>2</sub>/h‐BN Heterostructures. DOI: 10.1002/admi.202500091

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi le nettoyage par ultrasons des substrats Si/SiO2 est-il nécessaire avant la croissance de MoS2 ? Assurer des résultats de CVD de haute qualité

- Comment les films de nitrure de bore hexagonal (h-BN) sont-ils traités à l'aide de fours tubulaires CVD ? Optimiser la croissance pour des matériaux 2D de haute qualité

- Qu'est-ce qui régit la génération et la décomposition des précurseurs en dépôt chimique en phase vapeur (CVD) ? Maîtrisez la thermodynamique et la cinétique pour une croissance de film supérieure

- Comment le CVD est-il utilisé pour revêtir le verre ? Obtenez des revêtements de verre durables et à grand volume

- Quelle est la fonction principale d'un système de dépôt par pulvérisation cathodique dans la croissance du graphène ? Ingénierie experte des catalyseurs

- Comment un four tubulaire CVD atteint-il une grande pureté dans la préparation des milieux de grille ? Maîtrisez le contrôle de précision pour des films impeccables

- Quels types de matériaux peuvent être synthétisés à l'aide de fours CVD ? Découvrez les films minces et les nanostructures haute performance

- Comment fonctionne un four CVD ? Maîtrisez le dépôt de couches minces de précision pour votre laboratoire