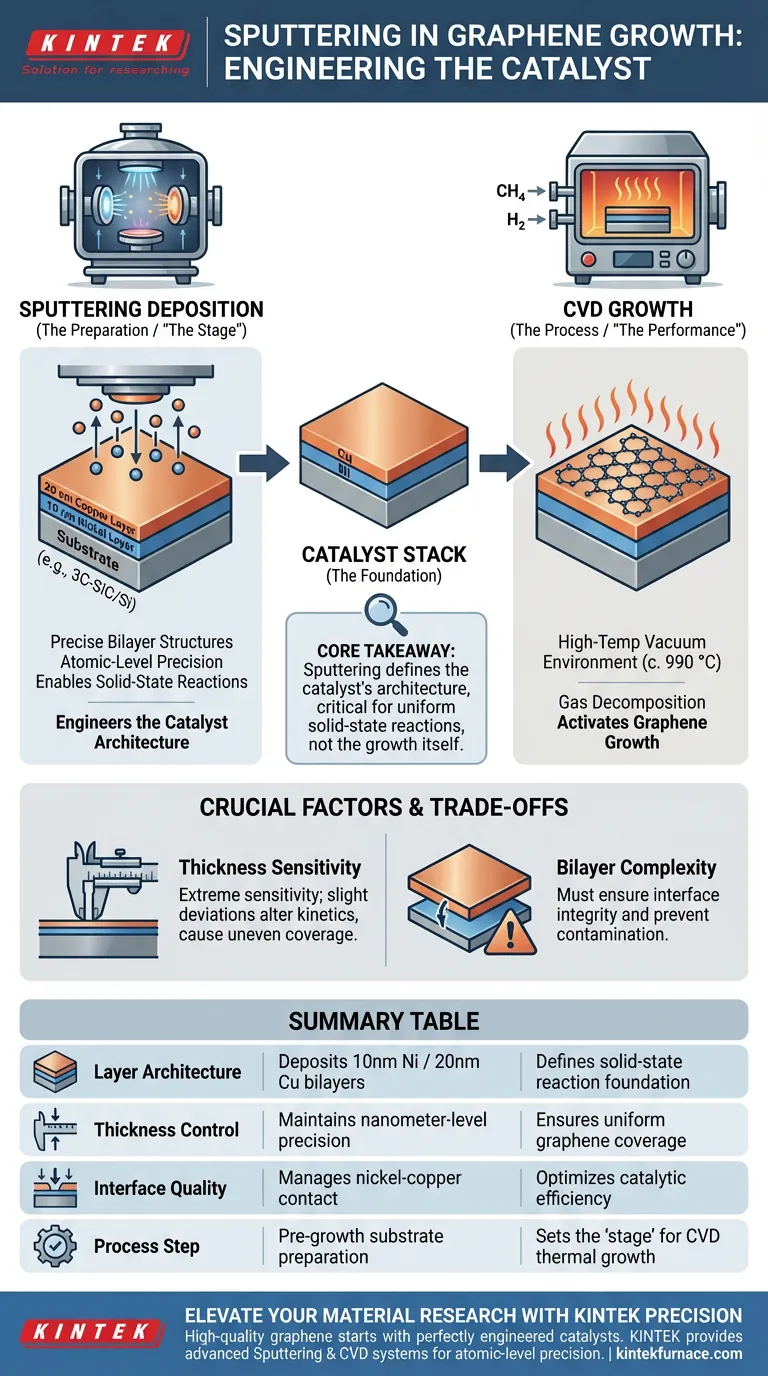

Dans le contexte de la croissance épitaxiale catalytique, la fonction principale d'un système de dépôt par pulvérisation cathodique est d'ingénierer les couches catalytiques métalliques précises nécessaires pour initier la réaction.

Plus précisément, il est utilisé pour déposer des structures bicouches exactes—telles qu'une couche de nickel de 10 nm suivie d'une couche de cuivre de 20 nm—sur des substrats comme le 3C-SiC/Si, fournissant la base essentielle pour les réactions à source à l'état solide.

Point clé à retenir La pulvérisation cathodique n'est pas le mécanisme de croissance du graphène lui-même, mais l'étape de préparation critique qui définit l'architecture du catalyseur. En contrôlant strictement l'épaisseur et la composition des films métalliques (comme le nickel et le cuivre), elle permet les réactions à l'état solide uniformes nécessaires pour obtenir une couverture de graphène de haute qualité.

Le rôle de la pulvérisation cathodique dans la préparation du substrat

Création de la pile catalytique

Le système de pulvérisation cathodique est responsable du dépôt des couches métalliques spécifiques qui agissent comme catalyseurs.

Dans ce processus, il applique une structure bicouche au substrat. La référence principale souligne une configuration spécifique : une couche de nickel de 10 nm suivie d'une couche de cuivre de 20 nm.

Atteindre une précision au niveau atomique

Le succès de la croissance épitaxiale dépend de l'uniformité de ces couches métalliques.

Le système de pulvérisation cathodique doit fournir un contrôle précis de l'épaisseur des couches minces. Cette précision garantit que le catalyseur est distribué uniformément sur le substrat, empêchant les irrégularités qui pourraient perturber la structure du graphène.

Permettre les réactions à l'état solide

Contrairement aux méthodes qui reposent uniquement sur des précurseurs gazeux, cette approche utilise des réactions à source à l'état solide.

Les couches métalliques déposées par le système de pulvérisation cathodique facilitent ces réactions. Elles agissent comme le milieu par lequel les atomes de carbone interagissent et se réarrangent, formant finalement le réseau de graphène.

Différencier la pulvérisation cathodique du CVD

Pulvérisation cathodique vs. environnement de croissance

Il est essentiel de distinguer la phase de pulvérisation cathodique de la phase de dépôt chimique en phase vapeur (CVD).

Comme indiqué dans les références supplémentaires, un système CVD contrôle l'environnement sous vide à haute température et le flux de gaz (comme le méthane et l'hydrogène). Le système CVD est là où la *croissance* se produit thermodynamiquement.

La fondation vs. le processus

Le système de pulvérisation cathodique construit la « scène », tandis que le système CVD dirige le « spectacle ».

La pulvérisation cathodique établit les propriétés du substrat métallique (la pile cuivre/nickel). Le système CVD utilise ensuite la chaleur (environ 990 °C) et la décomposition des gaz pour activer la croissance du graphène sur cette fondation pulvérisée.

Comprendre les compromis

Sensibilité à l'épaisseur

Le principal défi de l'utilisation de la pulvérisation cathodique pour cette application est l'extrême sensibilité de la réaction à l'état solide à l'épaisseur du film.

Si les couches de nickel ou de cuivre s'écartent, même légèrement, de la cible (par exemple, 10 nm/20 nm), la cinétique de réaction change. Cela peut entraîner une couverture inégale ou l'échec de l'obtention d'une monocouche continue.

Complexité des bicouches

La gestion d'un dépôt bicouche ajoute de la complexité par rapport à l'utilisation d'une seule feuille de métal.

Vous devez assurer non seulement la bonne épaisseur de chaque couche, mais aussi l'intégrité de l'interface entre le nickel et le cuivre. Toute contamination entre ces couches pulvérisées peut dégrader les performances catalytiques.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre système de dépôt par pulvérisation cathodique dans ce processus, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est l'uniformité : Assurez-vous que votre système de pulvérisation cathodique est calibré pour maintenir la cohérence de l'épaisseur sur l'ensemble du wafer, car les variations se refléteront directement dans la couverture du graphène.

- Si votre objectif principal est la cinétique de réaction : Respectez strictement les ratios bicouches démontrés (tels que la pile 10 nm Ni / 20 nm Cu) pour reproduire les réactions à source à l'état solide réussies.

- Si votre objectif principal est la scalabilité : Vérifiez que votre processus de pulvérisation cathodique peut reproduire ces épaisseurs à l'échelle nanométrique rapidement sans introduire de défauts dans le réseau métallique.

La qualité de votre graphène est prédéterminée par la précision de votre dépôt de catalyseur métallique.

Tableau récapitulatif :

| Caractéristique | Rôle dans la croissance du graphène | Impact sur le résultat |

|---|---|---|

| Architecture de la couche | Dépôt de bicouches 10 nm Ni / 20 nm Cu | Définit la base de la réaction à l'état solide |

| Contrôle de l'épaisseur | Maintient une précision à l'échelle nanométrique | Assure une couverture uniforme du graphène |

| Qualité de l'interface | Gère le contact nickel-cuivre | Optimise l'efficacité catalytique |

| Étape du processus | Préparation du substrat avant croissance | Prépare la « scène » pour la croissance thermique CVD |

Élevez votre recherche de matériaux avec la précision KINTEK

Le graphène de haute qualité commence par une couche catalytique parfaitement conçue. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit les systèmes de pulvérisation cathodique avancés et les fours de laboratoire à haute température (y compris les fours à moufle, à tube, sous vide et les systèmes CVD) nécessaires pour atteindre une précision au niveau atomique. Que vous développiez des bicouches complexes ou que vous mettiez à l'échelle des réactions à l'état solide, notre équipement personnalisable est conçu pour répondre à vos besoins uniques de laboratoire.

Prêt à optimiser votre dépôt de couches minces et votre croissance épitaxiale ?

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos objectifs de recherche.

Guide Visuel

Références

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les principales différences entre le PVD et le CVD en termes de mécanisme de dépôt ? Choisissez la bonne méthode de revêtement pour votre laboratoire

- Pourquoi la distance entre la source et le substrat est-elle fixe dans le dépôt de couches minces de ZTO ? Optimisez la précision et l'uniformité

- Quels sont les avantages de l'utilisation d'un système CVD à micro-ondes ? Optimisation des films minces de diborure de titane avec une efficacité plasma

- Quel mécanisme de protection offrent les revêtements nanocristallins fonctionnels multicouches ? Améliorer la durée de vie en fatigue de l'acier

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles sont les applications du CVD dans l'industrie automobile ? Améliorez les performances des véhicules grâce à des revêtements avancés

- Quels rôles jouent la température et la pression dans le CVD ? Maîtrisez la qualité du film et le contrôle du dépôt

- Quelle est la fonction spécifique d'un système d'évaporation thermique dans la croissance IPSLS ? Dépôt de précurseurs de précision