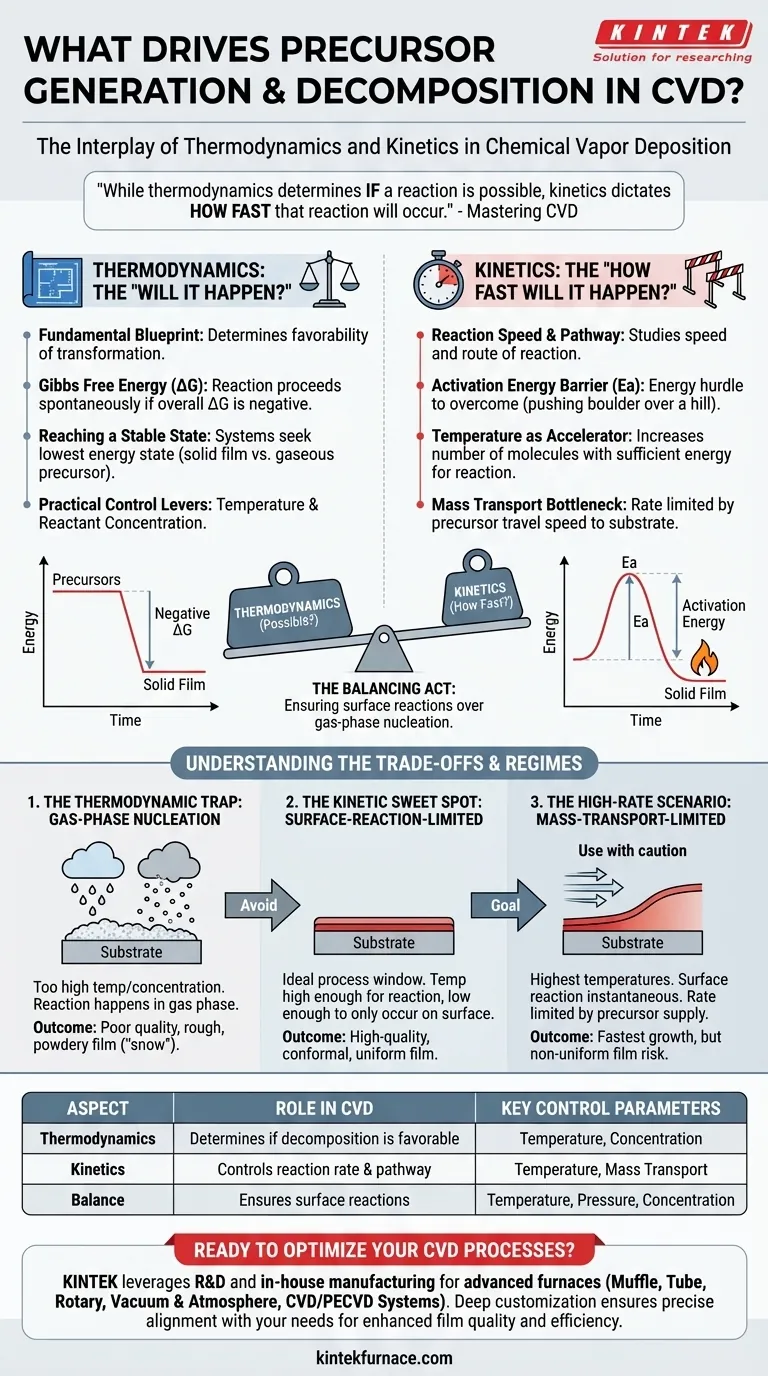

Dans le Dépôt Chimique en Phase Vapeur (CVD), la génération et la décomposition subséquente des molécules précurseurs sont régies par les principes fondamentaux de la thermodynamique et de la cinétique. Votre capacité à manipuler les paramètres du processus comme la température, la pression et la concentration vous permet de contrôler l'interaction entre ces deux forces, ce qui détermine directement la qualité, la structure et le taux de croissance de votre film final.

Alors que la thermodynamique détermine si une réaction est possible et quel est son résultat le plus stable, la cinétique dicte à quelle vitesse cette réaction se produira. Maîtriser le CVD est un processus qui consiste à trouver le point idéal cinétique où les réactions se produisent de manière contrôlable à la surface du substrat, et non de manière chaotique en phase gazeuse.

Le rôle de la thermodynamique : Le "Est-ce que ça va se produire ?"

La thermodynamique fournit le plan fondamental de toute réaction chimique, y compris celles d'un processus CVD. Elle vous indique si une transformation souhaitée d'un précurseur gazeux en un film solide est favorable dans les conditions que vous avez définies.

L'énergie libre de Gibbs (ΔG)

Le principal indicateur de la favorabilité thermodynamique est le changement d'énergie libre de Gibbs (ΔG). Une réaction ne peut se produire spontanément que si son ΔG global est négatif.

En CVD, cela signifie que le système doit favoriser l'état où les précurseurs se sont décomposés en un film solide stable et des sous-produits gazeux, plutôt que l'état où ils restent des molécules précurseurs intactes.

Atteindre un état stable

Tous les systèmes recherchent naturellement leur état d'énergie le plus bas. En introduisant de l'énergie (généralement de la chaleur) dans le réacteur CVD, vous permettez aux molécules précurseurs de surmonter les barrières et de se réorganiser en une configuration de film solide plus stable sur le substrat.

Leviéristes de contrôle pratiques

Vous pouvez influencer la thermodynamique de votre système principalement par la température et la concentration des réactifs. L'augmentation de la température rend souvent les réactions de décomposition plus favorables (ΔG plus négatif), poussant l'équilibre vers la formation de produits.

Le rôle de la cinétique : Le "À quelle vitesse cela va-t-il se produire ?"

Une réaction étant thermodynamiquement possible ne signifie pas qu'elle se produira à un rythme utile. La cinétique est l'étude de la vitesse de réaction et du chemin qu'une réaction emprunte.

La barrière d'énergie d'activation (Ea)

Pour qu'un précurseur se décompose, il doit surmonter un obstacle énergétique appelé énergie d'activation (Ea). Imaginez qu'il faille pousser un rocher sur une petite colline avant qu'il ne puisse rouler dans une vallée profonde.

Même si la vallée (le film solide) est un état d'énergie beaucoup plus bas, aucune réaction ne se produira sans une énergie suffisante pour franchir cette colline initiale.

La température comme accélérateur

La température est l'outil le plus puissant pour contrôler la cinétique. L'augmentation de la température donne à davantage de molécules l'énergie nécessaire pour dépasser la barrière d'énergie d'activation, augmentant considérablement le taux de réaction.

Le goulot d'étranglement du transfert de masse

La cinétique ne concerne pas seulement la réaction chimique elle-même. Le taux global peut également être limité par le transfert de masse – la vitesse à laquelle les molécules précurseurs peuvent voyager à travers la phase gazeuse pour atteindre la surface du substrat.

Comprendre les compromis

Le succès d'un processus CVD repose sur l'équilibre entre la thermodynamique et la cinétique pour favoriser les réactions de surface par rapport aux réactions en phase gazeuse. Cet équilibre définit le régime de fonctionnement de votre processus.

Le piège thermodynamique : la nucléation en phase gazeuse

Si la température ou la concentration est trop élevée, la réaction devient trop rapide et thermodynamiquement favorable partout. Les précurseurs réagiront dans la phase gazeuse chaude avant même d'atteindre le substrat.

Cette nucléation en phase gazeuse forme de minuscules particules solides ("neige" ou poudre) qui peuvent tomber sur votre substrat, entraînant un film rugueux, mal adhéré et de mauvaise qualité.

Le point idéal cinétique : le régime limité par la réaction de surface

La fenêtre de processus idéale est souvent le régime limité par la réaction de surface. Ici, la température est suffisamment élevée pour que les réactions se produisent, mais suffisamment basse pour qu'elles n'aient lieu qu'à la surface du substrat catalytiquement actif.

Dans cet état contrôlé cinétiquement, la croissance du film est uniforme et ordonnée car la vitesse de réaction chimique à la surface est l'étape la plus lente du processus.

Le scénario à haut débit : le régime limité par le transfert de masse

À des températures encore plus élevées, la réaction de surface devient instantanée. Le taux de croissance est alors limité uniquement par la vitesse à laquelle de nouvelles molécules précurseurs peuvent être acheminées à la surface.

Ce régime limité par le transfert de masse offre le taux de croissance le plus rapide possible, mais risque de créer des films non uniformes, car les zones avec un meilleur flux de gaz (comme le bord d'attaque de la plaquette) développeront des couches plus épaisses.

Faire le bon choix pour votre objectif

Vos paramètres de processus doivent être définis en fonction du résultat souhaité pour votre film.

- Si votre objectif principal est un film de haute qualité, conforme et uniforme : Opérez dans le régime limité par la réaction de surface en contrôlant soigneusement la température pour s'assurer que les réactions se produisent sur le substrat, et non dans le gaz.

- Si votre objectif principal est un taux de dépôt maximal : Vous devrez augmenter la température dans le régime limité par le transfert de masse, mais vous devez accepter le risque inhérent de non-uniformité.

- Si vous observez une formation de particules ou des films troubles : Votre processus est probablement trop agressif. Réduisez la température ou la concentration du précurseur pour sortir du régime de nucléation en phase gazeuse.

En fin de compte, maîtriser l'équilibre entre ce qui est possible (thermodynamique) et ce qui se produit à un rythme contrôlé (cinétique) est la clé d'un dépôt chimique en phase vapeur réussi.

Tableau récapitulatif :

| Aspect | Rôle en CVD | Paramètres de contrôle clés |

|---|---|---|

| Thermodynamique | Détermine si la décomposition du précurseur est favorable | Température, Concentration |

| Cinétique | Contrôle la vitesse et le chemin de la réaction | Température, Transfert de masse |

| Équilibre | Assure les réactions de surface par rapport à la nucléation en phase gazeuse | Température, Pression, Concentration |

Prêt à optimiser vos processus CVD avec des solutions de fours haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant la qualité et l'efficacité du film. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température