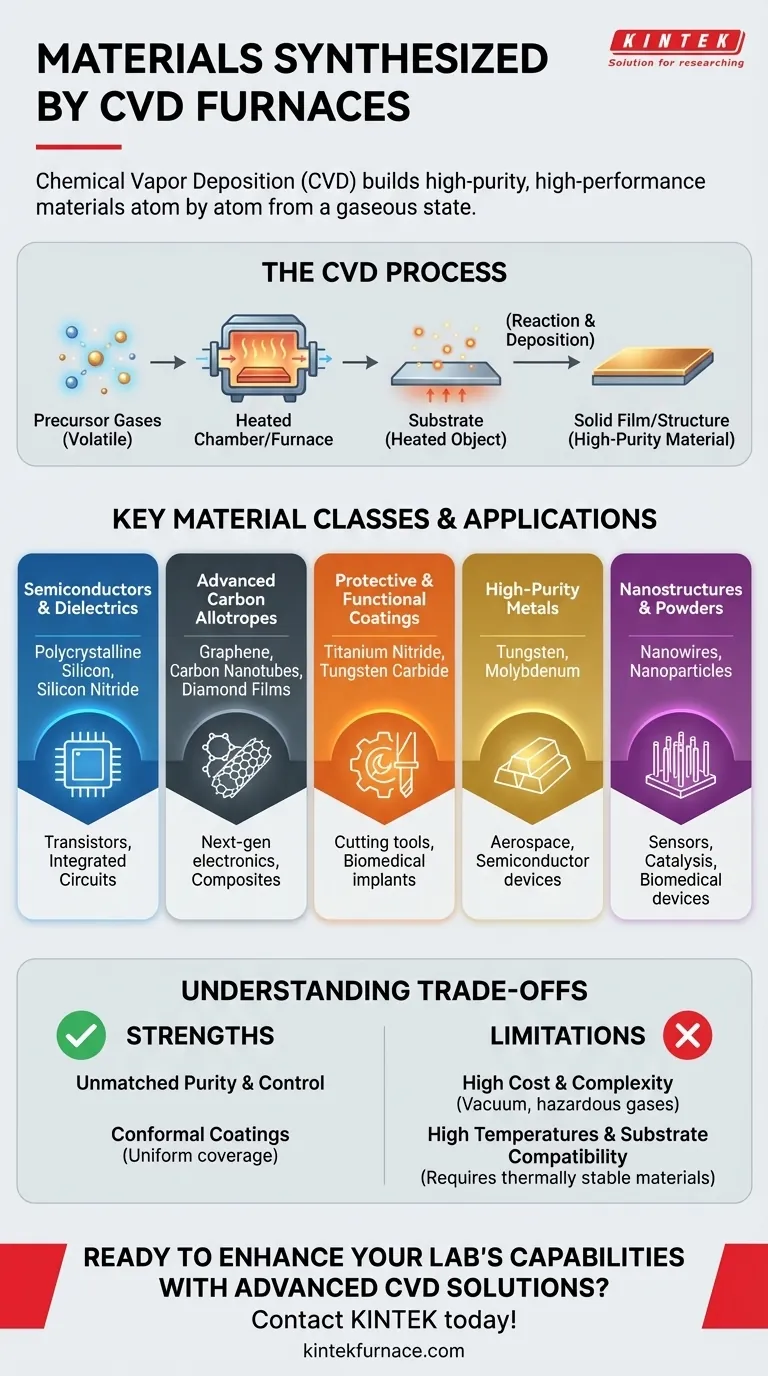

En bref, un four de dépôt chimique en phase vapeur (CVD) peut synthétiser une gamme exceptionnellement large de matériaux. Sa principale force réside dans la création de films minces et de nanostructures novatrices de haute pureté et de haute performance. Les classes de matériaux les plus courantes comprennent les allotropes de carbone avancés comme le graphène et le diamant, les films semi-conducteurs tels que le silicium, et les revêtements protecteurs durables comme les carbures et les nitrures.

Le dépôt chimique en phase vapeur est moins une question de liste spécifique de matériaux que de principe fondamental : construire des matériaux solides, atome par atome, à partir d'un état gazeux. Sa polyvalence en fait un outil fondamental pour créer des matériaux avec une pureté, une structure et des performances précisément contrôlées.

Le principe : Construire des matériaux haute performance à partir de gaz

Comment fonctionne le CVD

À la base, le dépôt chimique en phase vapeur implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant un objet chauffé, appelé substrat.

La chaleur intense à l'intérieur du four provoque la réaction ou la décomposition des gaz à la surface du substrat. Cette réaction chimique entraîne le dépôt d'un matériau solide de haute pureté directement sur le substrat, formant un film mince ou un revêtement.

Pourquoi cette méthode est puissante

Ce processus gaz-solide permet un contrôle incroyable sur les propriétés du matériau. En gérant précisément la température, la pression et la composition du gaz, les ingénieurs peuvent dicter l'épaisseur, la structure cristalline, la pureté et la morphologie du produit final d'une manière que les méthodes de fabrication en vrac ne peuvent pas.

Un aperçu des principales classes de matériaux

La polyvalence du CVD lui permet de produire des matériaux pour presque toutes les disciplines d'ingénierie avancées. Ceux-ci peuvent être regroupés en plusieurs catégories clés.

Films semi-conducteurs et diélectriques

Il s'agit d'une application fondamentale du CVD. Le processus est utilisé pour déposer les couches cristallines ultra-pures qui forment la base de l'électronique moderne.

Les exemples clés incluent le silicium polycristallin, le nitrure de silicium et divers oxydes métalliques utilisés pour construire des transistors, des circuits intégrés et des diodes.

Allotropes de carbone avancés

Le CVD est une méthode de pointe pour la synthèse de certains des matériaux les plus avancés connus. Il peut créer des structures de carbone hautement ordonnées avec des propriétés exceptionnelles.

Cette catégorie comprend le graphène (feuilles d'un seul atome d'épaisseur), les nanotubes de carbone et les films de diamant synthétiques, tous utilisés dans l'électronique de nouvelle génération, les composites et les revêtements.

Revêtements protecteurs et fonctionnels

Le CVD excelle dans la création de revêtements durs, denses et résilients qui protègent les composants sous-jacents de l'usure, de la corrosion et des températures extrêmes.

Des matériaux comme le nitrure de titane, le carbure de tungstène et d'autres carbures et nitrures métalliques sont déposés sur les outils de coupe, les aubes de turbine et les implants biomédicaux pour prolonger drastiquement leur durée de vie opérationnelle.

Métaux de haute pureté

Le processus peut également être utilisé pour déposer des films métalliques purs, y compris des métaux réfractaires qui ont des points de fusion très élevés.

Les exemples incluent le tungstène et le molybdène, qui sont utilisés dans des applications à haute température dans les industries des semi-conducteurs et de l'aérospatiale.

Nanostructures et poudres

En ajustant les paramètres du processus, le CVD peut être utilisé pour faire croître des matériaux avec des morphologies nanométriques spécifiques plutôt que de simples films plats.

Cela inclut la synthèse de nanofils, de nanoparticules et d'autres structures avec des propriétés électriques et catalytiques uniques pour une utilisation dans les capteurs, la catalyse et les dispositifs biomédicaux.

Comprendre les compromis

Bien que puissant, le CVD n'est pas le bon choix pour toutes les applications. Comprendre ses forces et ses limites spécifiques est essentiel pour prendre une décision éclairée.

Force : Pureté et contrôle inégalés

Le principal avantage du CVD est la capacité à créer des matériaux avec une pureté et une perfection structurelle exceptionnelles. Parce que le matériau est construit à partir d'une phase gazeuse filtrée, les contaminants sont minimisés. Le processus crée également des revêtements conformes, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et non planes.

Limitation : Complexité et coût du processus

Les systèmes CVD nécessitent un environnement sous vide, un contrôle précis de la température et une manipulation soigneuse des gaz précurseurs, dont certains peuvent être dangereux. Cette complexité rend l'équipement et le processus lui-même nettement plus coûteux que des méthodes plus simples comme la peinture ou la galvanoplastie.

Limitation : Hautes températures et compatibilité du substrat

Le CVD est fondamentalement un processus à haute température. Le substrat doit pouvoir résister à la température de dépôt sans fondre, se déformer ou se dégrader. Cela limite le choix des matériaux de substrat à ceux qui sont thermiquement stables, tels que les céramiques, le graphite, les aciers à outils et les alliages à haute température.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement de vos exigences de performance.

- Si votre objectif principal est l'électronique avancée : le CVD est la norme industrielle pour le dépôt des films semi-conducteurs et diélectriques essentiels et ultra-purs nécessaires aux transistors et aux circuits intégrés.

- Si votre objectif principal est la performance mécanique : le CVD est le premier choix pour appliquer des revêtements durs, résistants à l'usure et à faible frottement sur les outils, les pièces de moteur et les implants médicaux.

- Si votre objectif principal est la recherche sur les matériaux : le CVD est un outil indispensable pour synthétiser et explorer des matériaux de nouvelle génération comme le graphène, les nanotubes de carbone et les nanomatériaux novateurs.

En fin de compte, le CVD est la technologie fondamentale pour l'ingénierie des matériaux avec des propriétés précisément adaptées, depuis le niveau atomique.

Tableau récapitulatif :

| Classe de matériau | Exemples clés | Applications courantes |

|---|---|---|

| Films semi-conducteurs et diélectriques | Silicium polycristallin, Nitrure de silicium | Transistors, Circuits intégrés |

| Allotropes de carbone avancés | Graphène, Nanotubes de carbone, Films de diamant | Électronique de nouvelle génération, Composites |

| Revêtements protecteurs et fonctionnels | Nitrure de titane, Carbure de tungstène | Outils de coupe, Implants biomédicaux |

| Métaux de haute pureté | Tungstène, Molybdène | Aérospatiale, Dispositifs semi-conducteurs |

| Nanostructures et poudres | Nanofils, Nanoparticules | Capteurs, Catalyse, Dispositifs biomédicaux |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, complétés par une forte personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez sur l'électronique, les revêtements protecteurs ou la recherche sur les nanomatériaux, nous pouvons vous aider à obtenir une synthèse de matériaux supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre innovation !

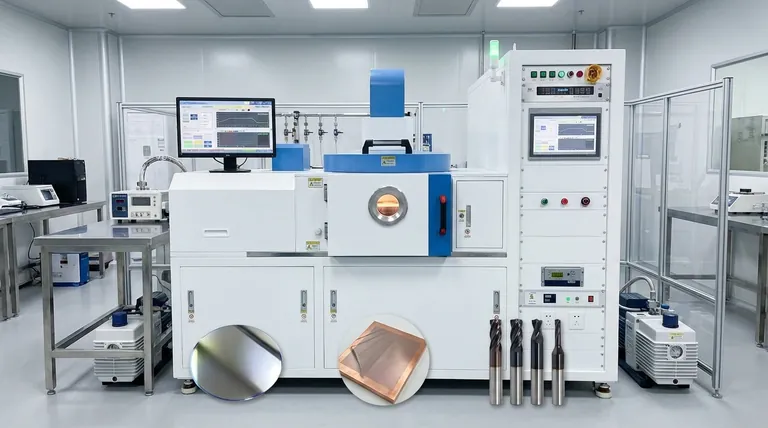

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision