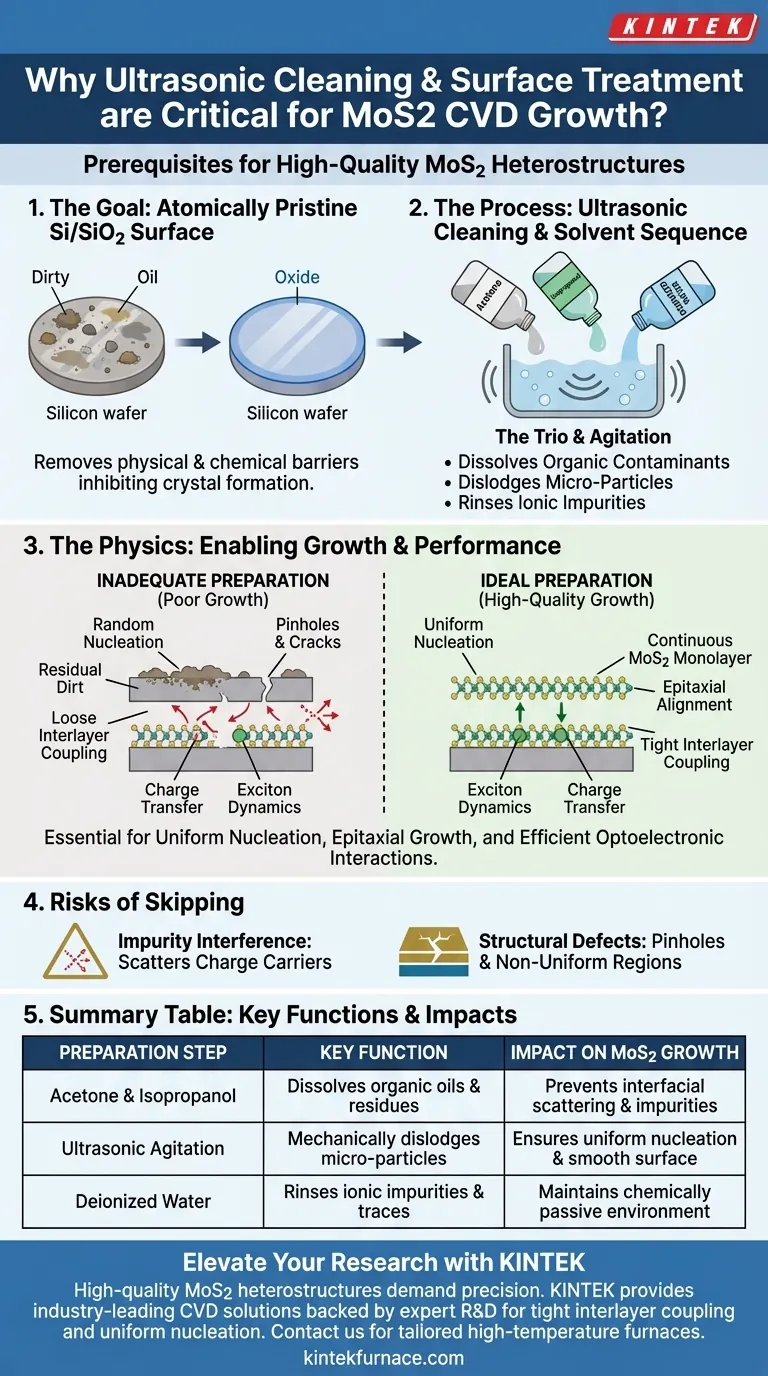

Le nettoyage par ultrasons et le traitement de surface sont des prérequis essentiels pour le dépôt chimique en phase vapeur (CVD) car ils éliminent les barrières physiques et chimiques qui inhibent la formation de cristaux de haute qualité. En utilisant une séquence spécifique d'eau désionisée, d'acétone et d'isopropanol, vous créez une surface Si/SiO2 ultra-propre nécessaire à la nucléation uniforme et à la croissance épitaxiale des monocouches de disulfure de molybdène (MoS2).

Un substrat vierge est le fondement d'une hétérostructure fonctionnelle. Sans un nettoyage approfondi, les contaminants perturbent l'interface atomique, empêchant le couplage intercouche serré requis pour une dynamique d'excitons et un transfert de charge efficaces.

Obtenir une surface atomiquement vierge

La séquence des solvants

Le processus de nettoyage implique généralement un trio spécifique de solvants : l'acétone, l'isopropanol et l'eau désionisée.

L'acétone et l'isopropanol sont essentiels pour dissoudre et éliminer les contaminants organiques tels que les huiles ou les résidus de résine laissés par les étapes de traitement précédentes.

L'eau désionisée est utilisée pour rincer toutes les traces de solvant restantes et les impuretés ioniques.

Le rôle de l'ultrasonication

Le simple trempage du substrat est souvent insuffisant pour déloger les débris tenaces.

L'agitation ultrasonique fournit l'énergie mécanique nécessaire pour détacher les microparticules de la surface du substrat.

Cela garantit que la surface est physiquement lisse et chimiquement passive avant d'entrer dans le four CVD.

La physique de la croissance et des performances

Faciliter la nucléation et l'épitaxie

Pour que le MoS2 pousse en une seule couche atomique continue, il nécessite un profil d'énergie de surface uniforme.

Une surface propre permet une nucléation contrôlée, où la croissance atomique commence à des points spécifiques et désirés plutôt qu'aléatoirement sur des particules de saleté.

De plus, l'élimination des contaminants facilite la croissance épitaxiale, permettant au réseau de MoS2 de s'aligner correctement par rapport au substrat ou aux couches sous-jacentes.

Optimisation des propriétés électroniques

Les performances d'une hétérostructure dépendent fortement de la manière dont les couches interagissent entre elles.

Une interface sans résidus assure un couplage intercouche serré, qui est la proximité physique requise pour que les couches "communiquent" électroniquement entre elles.

Ce couplage est vital pour préserver la dynamique des excitons intrinsèque (le comportement des paires électron-trou) et faciliter le transfert de charge efficace entre les couches.

Risques d'une préparation inadéquate

Interférence des impuretés

Si l'étape de nettoyage est omise ou mal effectuée, les impuretés résiduelles s'incrustent dans l'interface.

Ces impuretés agissent comme des centres de diffusion, interférant avec le mouvement des porteurs de charge.

Défauts structurels

Les contaminants peuvent bloquer physiquement le flux des gaz précurseurs pendant la CVD.

Cela entraîne des trous, des fissures ou des régions non uniformes dans le monocouche de MoS2, rendant le matériau impropre aux applications de dispositifs de haute précision.

Maximiser le succès de la CVD

Pour garantir que vos hétérostructures MoS2 fonctionnent comme prévu, alignez votre protocole de nettoyage sur vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est la qualité cristalline : une élimination rigoureuse des microparticules est nécessaire pour éviter les défauts physiques et assurer une nucléation et une croissance épitaxiale uniformes.

- Si votre objectif principal est la performance optoélectronique : une élimination rigoureuse des contaminants organiques est nécessaire pour assurer un couplage intercouche serré et éviter les interférences avec la dynamique des excitons.

Le succès de votre processus CVD est déterminé avant même que le four ne soit allumé ; il commence par la pureté de votre substrat.

Tableau récapitulatif :

| Étape de préparation | Fonction clé | Impact sur la croissance de MoS2 |

|---|---|---|

| Acétone et isopropanol | Dissout les huiles organiques et les résidus de résine | Prévient la diffusion interfaciale et les impuretés |

| Agitation ultrasonique | Délodge mécaniquement les microparticules | Assure une nucléation uniforme et une surface lisse |

| Eau désionisée | Rince les impuretés ioniques et les traces de solvant | Maintient un environnement chimiquement passif |

| Traitement de surface | Normalise l'énergie de surface | Facilite l'alignement épitaxial et le couplage des couches |

Élevez votre recherche matérielle avec KINTEK

Les hétérostructures MoS2 de haute qualité exigent de la précision à chaque étape, de la préparation du substrat au cycle de croissance final. KINTEK fournit les solutions de laboratoire leaders de l'industrie nécessaires pour les systèmes CVD, CVD et sous vide sophistiqués. Notre équipement est soutenu par une R&D et une fabrication expertes, garantissant que vous obtenez le couplage intercouche serré et la nucléation uniforme nécessaires pour les optoélectroniques de nouvelle génération.

Que vous ayez besoin de fours à haute température standard ou entièrement personnalisables pour vos besoins de recherche uniques, nous sommes là pour soutenir votre succès.

Prêt à optimiser votre croissance de couches minces ? Contactez KINTEK dès aujourd'hui pour obtenir des conseils d'experts et des solutions sur mesure !

Guide Visuel

Références

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quel rôle l'équipement de dépôt chimique en phase vapeur (CVD) joue-t-il dans le revêtement de surface des fibres de carbone pour les composites ?

- En quoi le PVD et le CVD diffèrent-ils en termes de conformité de revêtement ? Découvrez la meilleure méthode pour les pièces complexes

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quels sont les avantages techniques de l'utilisation d'un système CVD pour la préparation de catalyseurs à atomes uniques ? Atteindre une précision atomique

- Pourquoi étudier la croissance épitaxiale de beta-BiAsO2 sur SiO2 ? Débloquer le développement de dispositifs topologiques haute performance

- Pourquoi la distribution du débit de gaz est-elle essentielle dans la synthèse d'alpha-MnSe par LPCVD ? Maîtriser la morphologie précise des nanostructures

- Comment l'environnement à l'intérieur d'un four CVD contribue-t-il à la synthèse des matériaux ? Obtenez une précision atomique dans l'ingénierie des matériaux

- Quels sont les principaux avantages du dépôt chimique en phase vapeur ? Obtenez une qualité de film supérieure et une grande polyvalence