Essentiellement, un four tubulaire à dépôt chimique en phase vapeur (CVD) atteint une pureté exceptionnelle en créant un environnement isolé et ultra-propre où une réaction chimique très spécifique peut avoir lieu. En éliminant d'abord tous les contaminants atmosphériques via un vide, puis en introduisant des gaz réactifs précis et de haute pureté, le processus à haute température garantit que seuls les atomes désirés se détachent de leurs molécules porteuses et se déposent sur le substrat, formant un film d'une pureté inégalée.

Le principe fondamental de la pureté CVD est une exclusion rigoureuse. En créant un environnement sous vide contrôlé et en utilisant des réactions chimiques sélectives, le processus est conçu pour éliminer systématiquement les contaminants et permettre uniquement aux éléments essentiels de former le film diélectrique de grille final.

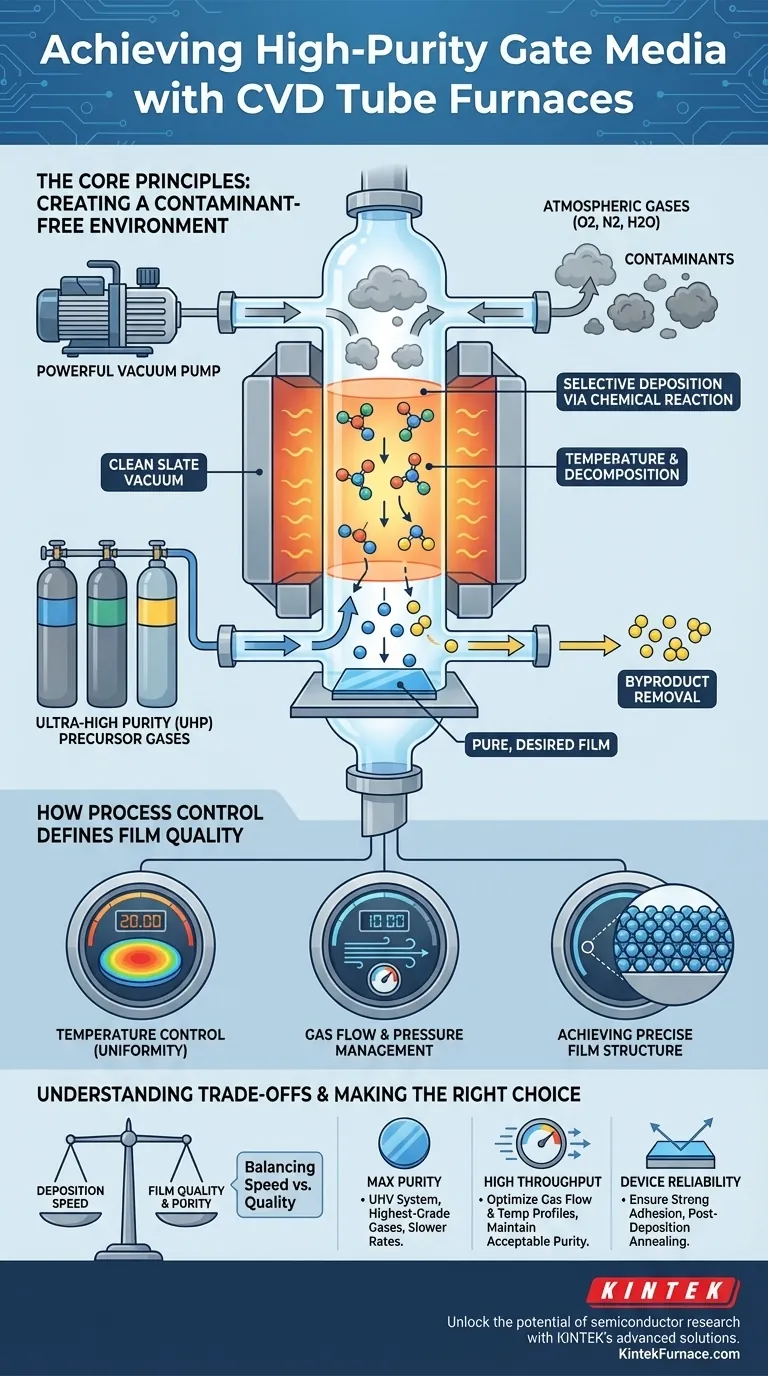

Les principes fondamentaux de la pureté CVD

Pour comprendre comment un four CVD produit des milieux de grille de haute pureté, vous devez d'abord saisir les deux piliers sur lesquels le processus est construit : la création d'un environnement parfait, puis l'initiation d'une réaction parfaite.

Création d'un environnement sans contaminants

La première étape consiste à éliminer tout ce qui n'a pas sa place. La chambre du four est scellée et mise sous un vide poussé, purgeant les gaz atmosphériques comme l'oxygène, l'azote et la vapeur d'eau.

Cette étape est critique car ces gaz ambiants peuvent réagir avec le substrat ou les matériaux précurseurs, entraînant des oxydes ou des nitrures indésirables qui contaminent le film final et compromettent les performances du dispositif. Le vide crée efficacement une page blanche.

Le rôle des gaz précurseurs de haute pureté

La chambre étant exempte de contaminants, des gaz réactifs spécifiques, connus sous le nom de précurseurs, sont introduits. La pureté de ces gaz est primordiale.

Si les précurseurs eux-mêmes contiennent des impuretés, ces impuretés seront inévitablement incorporées dans le film final. Par conséquent, l'utilisation de gaz de qualité ultra-haute pureté (UHP) est non négociable pour produire des diélectriques de grille de haute qualité.

Dépôt sélectif via réaction chimique

À l'intérieur de la chambre chauffée, la haute température fournit l'énergie nécessaire pour rompre les liaisons chimiques au sein des molécules de gaz précurseurs. Ce processus, connu sous le nom de décomposition ou pyrolyse, est très sélectif.

La température est soigneusement calibrée pour cibler des liaisons spécifiques, libérant les atomes désirés (par exemple, le silicium du silane) tandis que les sous-produits indésirables restent à l'état gazeux. Ces sous-produits sont ensuite continuellement éliminés de la chambre par le système de vide, ne laissant que le matériau pur et voulu déposé sur la surface du substrat.

Comment le contrôle du processus définit la qualité du film

Atteindre la pureté ne concerne pas seulement les bons ingrédients ; il s'agit d'une maîtrise parfaite de l'ensemble du processus. Les systèmes de contrôle sophistiqués du four garantissent la qualité et la répétabilité du film.

La température comme moteur de la réaction

La température est le principal levier de contrôle de la réaction. Elle doit être suffisamment élevée pour fournir l'énergie d'activation nécessaire à la réaction chimique souhaitée, mais pas trop élevée pour ne pas provoquer de réactions secondaires indésirables ou endommager le substrat.

De plus, l'uniformité de la température sur l'ensemble du substrat est essentielle. Tout point froid peut entraîner un dépôt plus lent et des films plus minces, tandis que les points chauds peuvent causer des défauts, compromettant l'intégrité du milieu de grille.

Gestion du débit de gaz et de la pression

Le débit auquel les gaz précurseurs sont introduits et la pression globale à l'intérieur de la chambre influencent directement les propriétés du film.

Des débits plus élevés peuvent augmenter la vitesse de dépôt, mais ils doivent être gérés avec soin pour assurer une concentration uniforme des réactifs sur la tranche. La pression affecte le libre parcours moyen des molécules de gaz, ce qui a un impact sur la conformité et la densité du film déposé.

Obtention d'une structure de film précise

En contrôlant précisément ces paramètres — température, pression et débit de gaz — les ingénieurs peuvent dicter l'épaisseur exacte, la composition chimique et la structure cristalline du film résultant. Ce niveau de contrôle assure une bonne force de liaison avec le substrat, améliorant la stabilité et la fiabilité électrique du dispositif final.

Comprendre les compromis et les pièges

Bien que très efficace, le processus CVD n'est pas sans défis. Comprendre ces problèmes potentiels est essentiel à une mise en œuvre réussie.

Le risque constant de contamination

Même avec des systèmes à vide poussé, des fuites microscopiques ou le dégazage des matériaux des parois de la chambre peuvent introduire des contaminants. Un entretien diligent du système et l'utilisation de composants de haute qualité sont cruciaux pour atténuer ce risque.

Le défi de l'uniformité

Atteindre une uniformité parfaite de la température et du débit de gaz, en particulier sur de grands substrats ou plusieurs tranches, est un défi d'ingénierie important. La non-uniformité entraîne des variations d'épaisseur de film et de propriétés électriques sur le dispositif.

Équilibrer le taux de dépôt et la qualité

Il y a souvent un compromis direct entre la vitesse de dépôt et la qualité du film. Précipiter le processus en augmentant la température ou le débit de gaz peut entraîner l'incorporation de défauts ou la formation d'un film moins dense, plus poreux, avec des propriétés diélectriques inférieures.

Faire le bon choix pour votre objectif

Les paramètres optimaux du processus CVD dépendent entièrement de votre objectif principal.

- Si votre objectif principal est une pureté maximale et une qualité de film optimale : Privilégiez l'utilisation d'un système à ultra-haut vide (UHV), des gaz précurseurs de la plus haute qualité et des taux de dépôt plus lents et plus contrôlés.

- Si votre objectif principal est un débit élevé pour la production : Concentrez-vous sur l'optimisation de la dynamique du flux de gaz et des profils de température pour obtenir un dépôt uniforme sur plusieurs tranches simultanément, tout en trouvant un équilibre qui maintient une pureté acceptable.

- Si votre objectif principal est la fiabilité et la stabilité du dispositif : Mettez l'accent sur les contrôles de processus qui assurent une forte adhérence du film et envisagez des étapes de recuit post-dépôt pour améliorer la densité du film et réduire les contraintes internes.

En maîtrisant ces principes de contrôle environnemental et de précision chimique, vous transformez le processus CVD d'une technique de dépôt en un outil puissant pour la fabrication de composants semi-conducteurs impeccables.

Tableau récapitulatif :

| Facteur clé | Rôle dans l'atteinte d'une haute pureté |

|---|---|

| Environnement sous vide | Élimine les contaminants atmosphériques comme l'oxygène et la vapeur d'eau pour créer une surface propre pour les réactions |

| Gaz précurseurs de haute pureté | Utilise des gaz d'ultra-haute pureté pour éviter l'incorporation d'impuretés dans le film |

| Contrôle de la température | Fournit l'énergie d'activation pour une décomposition sélective et assure un dépôt uniforme |

| Gestion du débit de gaz et de la pression | Influence l'uniformité du dépôt et la densité du film en contrôlant la concentration des réactifs |

| Optimisation des paramètres du processus | Équilibre le taux de dépôt, la pureté et l'uniformité pour des objectifs spécifiques comme la qualité ou le débit |

Libérez tout le potentiel de votre recherche en semi-conducteurs avec les solutions de fours à haute température avancées de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits de précision comme les systèmes CVD/PECVD, les fours tubulaires, et plus encore. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour la préparation de milieux de grille de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre contrôle de processus et la qualité de votre film !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique