À la base, un four CVD fonctionne comme un four hautement spécialisé qui utilise des réactions chimiques pour déposer un film solide et ultra-mince sur une surface. Il fonctionne en introduisant des gaz précurseurs spécifiques dans une chambre chauffée contenant l'objet, ou substrat, à revêtir. La température élevée provoque la réaction ou la décomposition de ces gaz, et le matériau solide résultant "pousse" sur la surface du substrat, créant une nouvelle couche avec des propriétés précisément contrôlées.

Le dépôt chimique en phase vapeur (CVD) ne consiste pas seulement à revêtir une surface ; c'est un processus de construction à l'échelle atomique. Son succès repose sur un principe unique : un contrôle absolu de l'environnement de réaction – température, pression et chimie des gaz – pour construire un film solide, uniforme et parfait à partir d'un état gazeux.

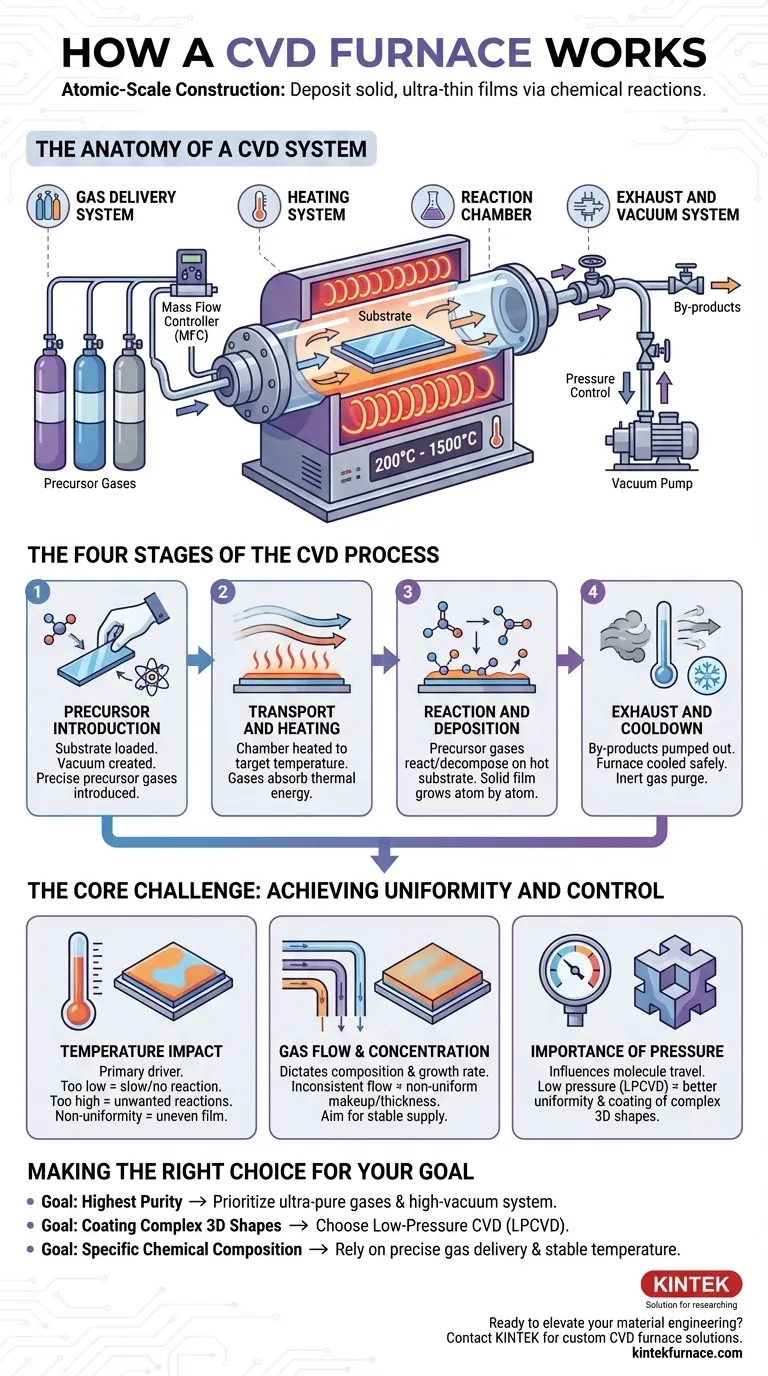

L'anatomie d'un système CVD

Pour comprendre le processus, vous devez d'abord comprendre ses composants essentiels. Un four CVD est un système où chaque pièce joue un rôle critique dans le contrôle de l'environnement de dépôt.

La chambre de réaction

C'est le cœur du four, généralement un tube de quartz ou une chambre en acier inoxydable. Il abrite le substrat et contient la réaction chimique. Sa conception est cruciale pour maintenir une atmosphère propre et contrôlée.

Le système de distribution de gaz

Ce système introduit un ou plusieurs gaz précurseurs dans la chambre avec une extrême précision. Il utilise des contrôleurs de débit massique (MFC) pour garantir que le mélange et le volume exacts de gaz sont délivrés au bon moment, ce qui détermine directement la composition du film final.

Le système de chauffage

Entourant la chambre de réaction, le système de chauffage (par exemple, des résistances chauffantes ou des bobines d'induction) élève la température au niveau cible, souvent entre 200 °C et 1500 °C. Un chauffage uniforme sur l'ensemble du substrat est primordial pour créer un film d'épaisseur uniforme.

Le système d'échappement et de vide

Ce système élimine les gaz précurseurs non réagis et les sous-produits chimiques de la chambre. Il contrôle également la pression de la chambre, permettant au processus de fonctionner sous vide poussé, basse pression ou à pression atmosphérique, selon les exigences spécifiques.

Les quatre étapes du processus CVD

Le dépôt d'un film mince par CVD est une opération séquentielle en quatre étapes. Chaque étape doit être exécutée parfaitement pour obtenir le résultat souhaité.

Étape 1 : Introduction du précurseur

Le processus commence par le placement du substrat dans la chambre et la création de l'atmosphère désirée, souvent un vide. Ensuite, des quantités soigneusement mesurées de gaz précurseurs volatils sont introduites dans la chambre via le système de distribution de gaz.

Étape 2 : Transport et chauffage

La chambre est chauffée à une température précise. Lorsque les gaz précurseurs s'écoulent sur le substrat chaud, ils absorbent de l'énergie thermique. Cette énergie est le catalyseur des réactions chimiques qui vont suivre.

Étape 3 : Réaction et dépôt

Une fois énergisés par la chaleur, les gaz précurseurs réagissent ou se décomposent sur ou près de la surface du substrat chaud. Ce changement chimique "libère" le matériau solide désiré, qui se dépose sur le substrat atome par atome, formant un film mince, solide et très pur. Les propriétés de ce film – son épaisseur, sa composition et sa structure – sont le résultat direct des conditions du processus.

Étape 4 : Échappement et refroidissement

Tout au long du processus, les sous-produits gazeux et tous les gaz non réagis sont pompés en continu par le système d'échappement. Une fois l'épaisseur de film souhaitée atteinte, le débit de gaz est arrêté et le four est refroidi en toute sécurité. Une purge avec un gaz inerte empêche les réactions indésirables ou la contamination pendant le refroidissement.

Le défi principal : Atteindre l'uniformité et le contrôle

La puissance du CVD réside dans sa précision, mais cette précision dépend de la gestion de plusieurs variables critiques. Une défaillance dans le contrôle de l'une d'entre elles peut compromettre l'ensemble du processus.

L'impact de la température

La température est le principal moteur de la réaction chimique. Si la température est trop basse, le taux de réaction sera lent ou inexistant. Si elle est trop élevée, des réactions en phase gazeuse indésirables peuvent se produire, entraînant la formation de particules et une mauvaise qualité de film. Un chauffage non uniforme conduit directement à un film d'épaisseur non uniforme.

Le rôle du débit de gaz et de la concentration

Le débit et le rapport des gaz précurseurs dictent la composition et le taux de croissance du film. Un débit incohérent peut entraîner un film avec une composition chimique ou une épaisseur non uniforme. L'objectif est de fournir un apport stable et constant de réactifs à toute la surface du substrat.

L'importance de la pression

La pression influence la concentration des molécules de gaz et leur déplacement dans la chambre. Le CVD à basse pression (LPCVD) se traduit souvent par une meilleure uniformité du film et la capacité à revêtir des formes complexes en trois dimensions, car les molécules de gaz peuvent se déplacer plus librement et atteindre toutes les surfaces.

Faire le bon choix pour votre objectif

Les paramètres spécifiques d'un processus CVD sont toujours adaptés au résultat souhaité. Comprendre votre objectif principal est essentiel pour configurer correctement le processus.

- Si votre objectif principal est la pureté la plus élevée possible : Priorisez les gaz précurseurs ultra-purs et un système à vide poussé pour éliminer les contaminants.

- Si votre objectif principal est de revêtir des formes 3D complexes : Un processus CVD à basse pression (LPCVD) est supérieur, car il favorise un dépôt uniforme sur toutes les surfaces exposées.

- Si votre objectif principal est d'atteindre une composition chimique spécifique : Votre succès dépend entièrement de la précision de votre système de distribution de gaz et du maintien d'un contrôle stable de la température.

En maîtrisant ces principes fondamentaux, vous pouvez utiliser efficacement un four CVD pour concevoir des matériaux avec précision, couche atomique par couche atomique.

Tableau récapitulatif :

| Composant/Étape | Fonction clé |

|---|---|

| Chambre de réaction | Loge le substrat et la réaction, maintient une atmosphère contrôlée |

| Système de distribution de gaz | Introduit des gaz précurseurs précis via des contrôleurs de débit massique |

| Système de chauffage | Chauffe la chambre uniformément (200°C-1500°C) pour déclencher les réactions |

| Système d'échappement et de vide | Élimine les sous-produits, contrôle la pression pour l'uniformité |

| Étape 1 : Introduction du précurseur | Place le substrat, crée le vide, introduit les gaz |

| Étape 2 : Transport et chauffage | Chauffe la chambre, les gaz absorbent l'énergie thermique |

| Étape 3 : Réaction et dépôt | Les gaz réagissent/se décomposent, déposent un film solide atome par atome |

| Étape 4 : Échappement et refroidissement | Pompe les gaz, refroidit le four, purge avec un gaz inerte |

Prêt à faire progresser votre ingénierie des matériaux avec un four CVD personnalisé ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux divers laboratoires. Notre gamme de produits comprend des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques – que vous vous concentriez sur une pureté élevée, le revêtement de formes 3D complexes ou des compositions chimiques spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir un dépôt de couches minces supérieur et à optimiser les résultats de vos recherches !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique