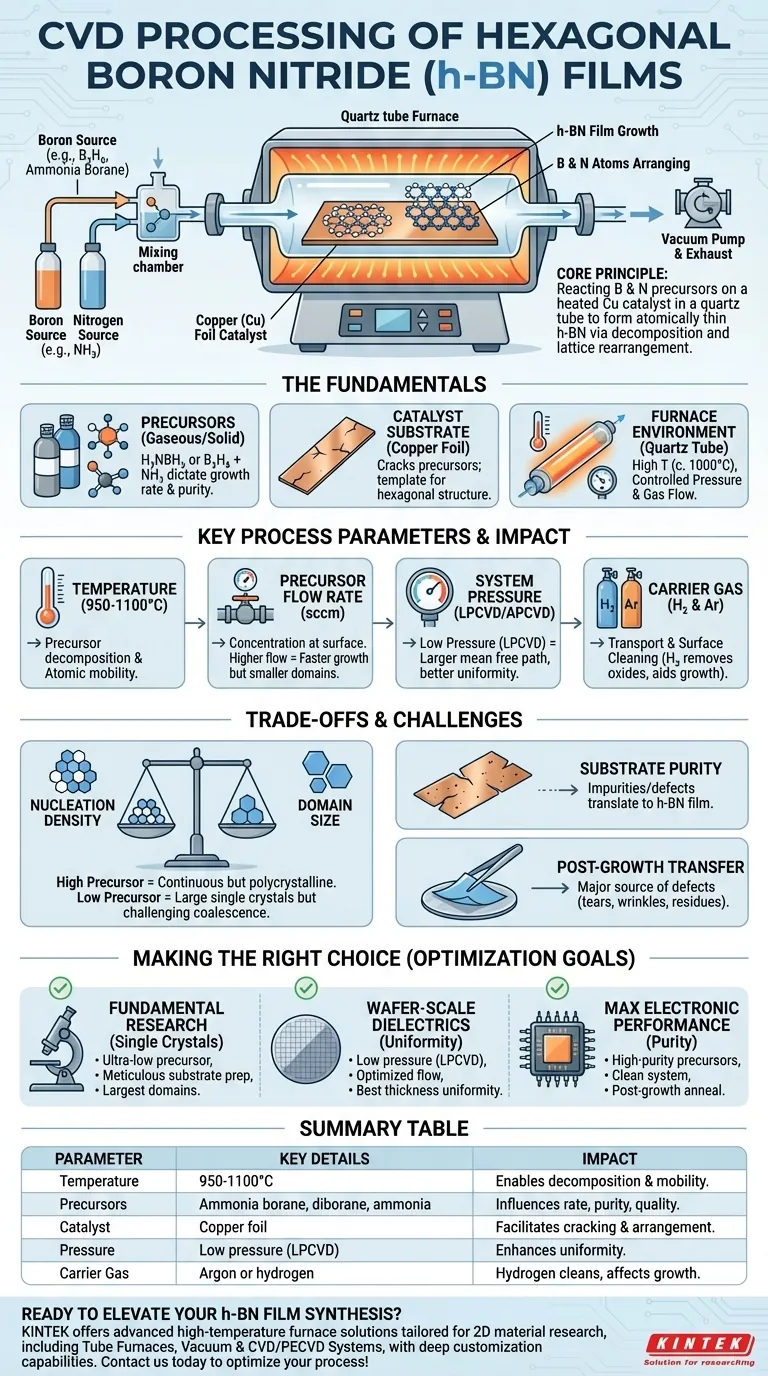

Essentiellement, le traitement des films de nitrure de bore hexagonal (h-BN) par dépôt chimique en phase vapeur (CVD) implique la réaction de gaz précurseurs spécifiques de bore et d'azote sur une surface de catalyseur chauffée, généralement une feuille de cuivre, à l'intérieur d'un four tubulaire en quartz. La haute température fournit l'énergie nécessaire pour décomposer les précurseurs et permet aux atomes de bore et d'azote résultants de s'organiser en un réseau hexagonal caractéristique sur la surface du catalyseur, formant un film ultra-mince de haute qualité.

Le défi central dans la synthèse du h-BN n'est pas seulement de mélanger des gaz à des températures élevées. C'est le contrôle précis et multi-variable de l'environnement de réaction pour dicter comment les couches atomiques nucléent et croissent, équilibrant les objectifs concurrents de taille de cristal, d'uniformité du film et de densité de défauts.

Les fondamentaux du processus CVD

Le dépôt chimique en phase vapeur est une technique de synthèse de matériaux ascendante ("bottom-up"). Pour le h-BN, cela signifie construire le film atome par atome à partir d'ingrédients gazeux, ou "précurseurs". Le four tubulaire fournit l'environnement hautement contrôlé nécessaire à cette construction à l'échelle atomique.

La réaction principale et les précurseurs

Le processus repose sur l'apport d'une source de bore et d'une source d'azote au substrat chauffé. Le choix du précurseur est essentiel car il influence la température de dépôt, le taux de croissance et la pureté du film final.

Les précurseurs courants incluent l'ammoniac borane (H₃NBH₃), un solide qui fournit à la fois B et N dans une seule molécule, ou des sources de gaz séparées comme le diborane (B₂H₆) pour le bore et l'ammoniac (NH₃) pour l'azote.

Le rôle du substrat catalytique

Le h-BN ne se forme pas facilement sur n'importe quelle surface. Un catalyseur métallique, le plus souvent une feuille de cuivre (Cu), est utilisé pour faciliter la réaction.

Le catalyseur remplit deux fonctions : il "craque" ou décompose catalytiquement les molécules du précurseur à sa surface, et il fournit un modèle pour que les atomes de B et de N s'arrangent dans la structure hexagonale souhaitée à faible énergie.

L'environnement du four

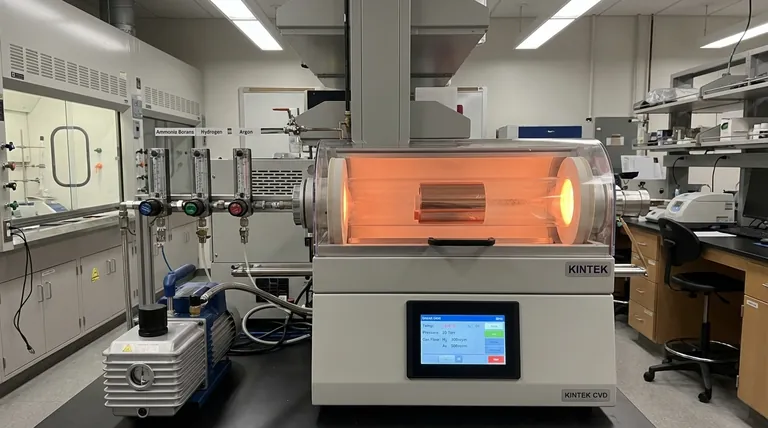

Une configuration CVD standard se compose d'un tube de quartz qui peut être chauffé à de très hautes températures (souvent autour de 1000 °C pour le h-BN). Ce tube est connecté à un système de conduites de gaz pour l'introduction des précurseurs et des gaz porteurs, ainsi qu'à une pompe à vide pour contrôler la pression du système.

Paramètres clés du processus et leur impact

La qualité du film h-BN final est le résultat direct d'un ajustement minutieux de plusieurs variables de processus interconnectées. Un petit changement dans un paramètre peut avoir un effet significatif sur le résultat.

Contrôle de la température

La température est le principal moteur de la réaction CVD. Elle doit être suffisamment élevée (typiquement 950-1100 °C) pour fournir l'énergie thermique nécessaire à la décomposition du précurseur et pour que les atomes aient suffisamment de mobilité pour diffuser à travers la surface du catalyseur et trouver leurs sites de réseau idéaux.

Débit de précurseur

Le débit auquel les gaz précurseurs sont introduits, mesuré en centimètres cubes standard par minute (sccm), contrôle directement la concentration de réactifs disponibles à la surface du substrat.

Un débit plus élevé peut augmenter la vitesse de croissance, mais peut également entraîner une densité plus élevée de sites de nucléation, ce qui se traduit par des domaines cristallins individuels plus petits et un film plus polycristallin.

Pression du système

Le processus peut être exécuté à pression atmosphérique (APCVD) ou, plus couramment, à basse pression (LPCVD). La pression affecte le libre parcours moyen des molécules de gaz.

Une basse pression augmente le libre parcours moyen, ce qui conduit à un dépôt de film plus uniforme sur de grandes surfaces. Cela aide à garantir que les molécules du précurseur atteignent toute la surface du substrat uniformément plutôt que de s'épuiser près de l'entrée de gaz.

Gaz porteur et atmosphère de croissance

Des gaz inertes comme l'argon (Ar) ou des gaz réducteurs comme l'hydrogène (H₂) sont utilisés pour transporter la vapeur du précurseur dans le four.

L'hydrogène est particulièrement important car il aide à maintenir la surface du catalyseur en cuivre propre et exempte d'oxydes, qui autrement inhiberaient ou perturberaient la croissance du h-BN. Le rapport de H₂ aux autres gaz peut modifier de manière significative la dynamique de croissance.

Comprendre les compromis et les défis

La synthèse de h-BN parfait est un équilibre complexe. L'optimisation d'une propriété se fait souvent au détriment d'une autre.

Densité de nucléation vs taille de domaine

C'est le compromis classique dans la croissance des matériaux 2D. L'utilisation d'une forte concentration de précurseurs entraîne de nombreux sites de nucléation, formant rapidement un film continu. Cependant, ce film sera constitué de nombreux petits cristaux assemblés avec des joints de grains limitant les performances.

Pour faire croître de grands domaines monocristallins, les chercheurs utilisent de très faibles concentrations de précurseurs pour minimiser les sites de nucléation. Cela permet aux "flocons" individuels de croître très grands avant de se toucher, mais il devient difficile de les fusionner en un film continu et sans défaut.

Pureté et préparation du substrat

La qualité du film h-BN ne peut être meilleure que celle du substrat sur lequel il est cultivé. Toute impureté, pli ou défaut cristallin sur la feuille de cuivre sera transposé en défauts dans le film h-BN.

Pour cette raison, des efforts considérables sont consacrés au prétraitement du catalyseur, impliquant souvent un électropolissage pour créer une surface ultra-lisse et un recuit à haute température dans une atmosphère d'hydrogène pour éliminer les oxydes et restructurer les grains de cuivre.

Le processus de transfert post-croissance

Une fois cultivé sur le catalyseur métallique, le film h-BN atomiquement mince doit être transféré sur un substrat fonctionnel (par exemple, une tranche de silicium) pour la fabrication de dispositifs. Ce processus mécanique et chimique est une source majeure de défauts.

L'étape de transfert peut introduire des déchirures, des plis, des replis et des résidus chimiques, qui peuvent tous compromettre les propriétés diélectriques et l'intégrité structurelle du film.

Faire le bon choix pour votre objectif

Les paramètres CVD optimaux dépendent entièrement de l'application prévue du film h-BN.

- Si votre objectif principal est la recherche fondamentale sur les monocristaux : Privilégiez des concentrations de précurseurs ultra-faibles et des substrats méticuleusement préparés pour faire croître les plus grands domaines individuels possibles.

- Si votre objectif principal est les couches diélectriques à l'échelle de la tranche : Mettez l'accent sur les conditions de basse pression et la dynamique optimisée du flux de gaz pour obtenir la meilleure uniformité d'épaisseur possible sur l'ensemble du substrat.

- Si votre objectif principal est la performance électronique maximale : Concentrez-vous sur l'utilisation de précurseurs de haute pureté et d'un système de croissance propre, suivi d'un recuit post-croissance pour minimiser les impuretés piégées et les défauts ponctuels dans le film.

Maîtriser l'interaction de ces principes fondamentaux est la clé pour produire de manière fiable du h-BN de haute qualité adapté à la prochaine génération de technologies basées sur les matériaux 2D.

Tableau récapitulatif :

| Paramètre du processus | Détails clés | Impact sur le film h-BN |

|---|---|---|

| Température | Plage de 950 à 1100 °C | Permet la décomposition du précurseur et la mobilité atomique pour la formation du réseau |

| Précurseurs | Ammoniac borane, diborane, ammoniac | Influence le taux de dépôt, la pureté et la qualité cristalline |

| Catalyseur | Feuille de cuivre | Facilite le craquage du précurseur et l'agencement du réseau hexagonal |

| Pression | Basse pression (LPCVD) préférée | Améliore l'uniformité en augmentant le libre parcours moyen du gaz |

| Gaz porteur | Argon ou hydrogène | L'hydrogène nettoie le catalyseur, affectant la dynamique de croissance et la réduction des défauts |

Prêt à améliorer votre synthèse de films h-BN ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à la recherche sur les matériaux 2D. Notre gamme de produits, y compris les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques – que ce soit pour l'uniformité à l'échelle de la tranche, la croissance de monocristaux ou la performance électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus CVD et accélérer vos innovations !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité