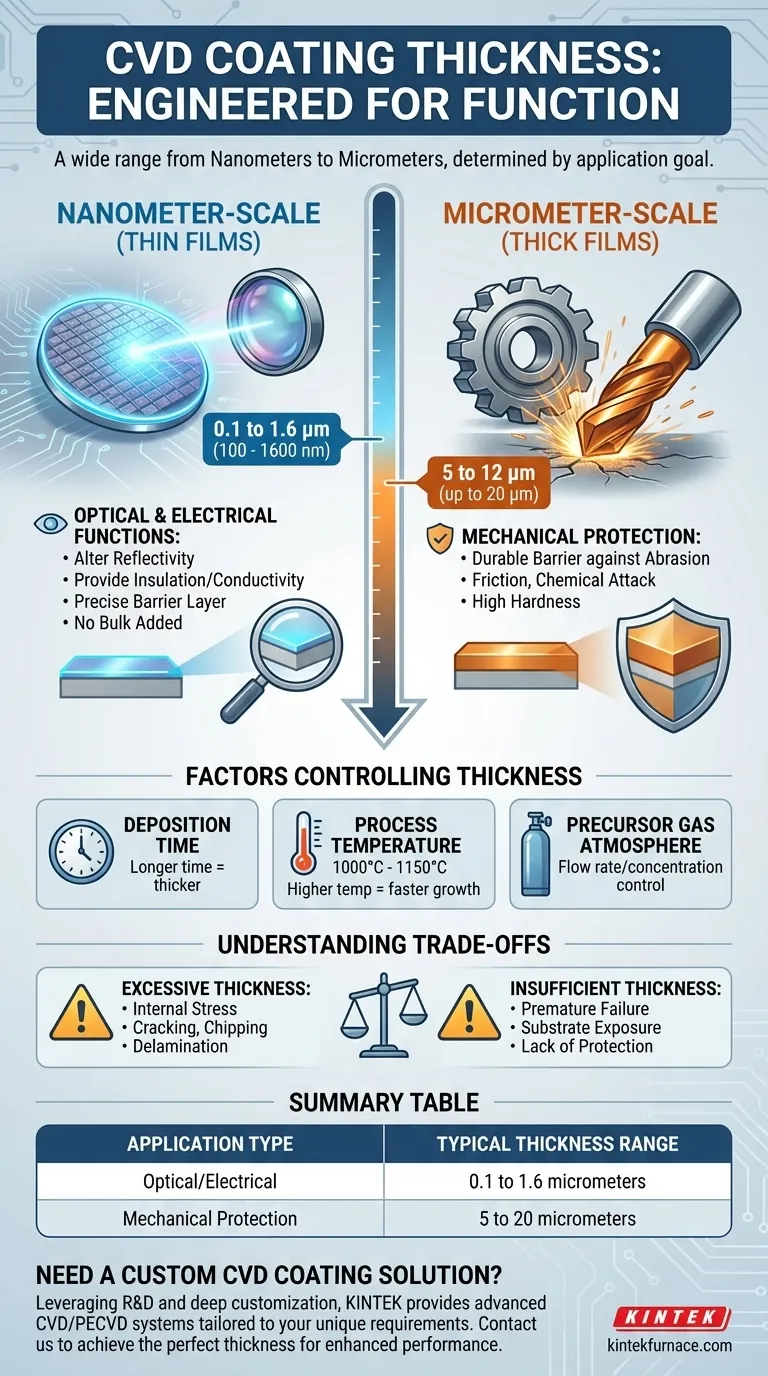

Pour être précis, l'épaisseur typique d'un revêtement par dépôt chimique en phase vapeur (CVD) s'étend sur une plage exceptionnellement large, allant de quelques centaines de nanomètres à plus de 10 micromètres. Ce n'est pas un manque de contrôle du processus, mais le reflet direct de la fonction prévue du revêtement. L'épaisseur requise est conçue en fonction de l'objectif : modifier les propriétés optiques d'une surface ou fournir une résistance robuste à l'usure mécanique.

Le point essentiel à retenir est qu'il n'existe pas une seule épaisseur « typique » pour un revêtement CVD. L'épaisseur est un paramètre de conception critique déterminé entièrement par l'application, se situant généralement dans deux catégories distinctes : les films minces (nanomètres) pour les fonctions optiques/électriques et les films épais (micromètres) pour la protection mécanique.

Pourquoi une plage aussi étendue ? L'épaisseur comme paramètre fonctionnel

La variation significative de l'épaisseur des revêtements CVD découle des divers problèmes qu'ils sont utilisés pour résoudre. L'épaisseur n'est pas un sous-produit du processus ; c'est une entrée primaire adaptée pour obtenir un résultat de performance spécifique.

Revêtements à l'échelle du nanomètre (Films minces)

Pour les applications en optique, dans les semi-conducteurs et l'électronique, les revêtements CVD sont incroyablement minces, souvent dans la plage de 100 à 1600 nanomètres (0,1 à 1,6 µm).

À cette échelle, l'objectif n'est pas d'ajouter du volume, mais de créer une nouvelle surface fonctionnelle. Ces couches minces peuvent modifier la réflectivité de la lumière, fournir une isolation ou une conductivité électrique, ou agir comme une couche de barrière précise sans modifier les dimensions de la pièce.

Revêtements à l'échelle du micromètre (Films épais)

Pour les applications industrielles lourdes, telles que le revêtement d'outils de coupe ou de composants résistants à l'usure, des couches beaucoup plus épaisses sont nécessaires. Ici, la plage typique est de 5 à 12 micromètres (µm), et peut s'étendre jusqu'à 20 µm dans des cas particuliers.

Cette épaisseur substantielle est nécessaire pour fournir une barrière durable contre l'abrasion, la friction et l'attaque chimique. La dureté et l'intégrité du revêtement dépendent d'une quantité suffisante de matériau pour résister à un stress mécanique intense pendant sa durée de vie.

Les facteurs contrôlant l'épaisseur du revêtement CVD

L'obtention d'une épaisseur cible avec une grande précision est une caractéristique du processus CVD. Ce contrôle est géré en manipulant plusieurs variables de processus clés.

Temps de dépôt

Le facteur le plus direct est le temps. Toutes choses égales par ailleurs, plus un substrat est exposé longtemps aux gaz précurseurs à l'intérieur du réacteur, plus le revêtement résultant sera épais.

Température du processus

Le CVD est un processus à haute température, fonctionnant souvent entre 1000 °C et 1150 °C. Des températures plus élevées accélèrent généralement les réactions chimiques qui forment le revêtement, conduisant à un taux de dépôt plus rapide et à un film plus épais pour une durée donnée.

Atmosphère gazeuse du précurseur

La concentration et le débit des gaz précurseurs (les « blocs de construction » chimiques) dans la chambre de réaction sont méticuleusement contrôlés. Une concentration plus élevée de réactifs peut augmenter le taux de croissance, conduisant à un revêtement plus épais.

Comprendre les compromis

Le choix de l'épaisseur du revêtement est un équilibre entre les exigences de performance et les limitations du processus. Appliquer simplement un revêtement plus épais n'est pas toujours préférable.

Le problème d'une épaisseur excessive

À mesure qu'un revêtement s'épaissit, des contraintes internes peuvent s'accumuler. Si un revêtement est trop épais pour le matériau et la géométrie prévus, il peut devenir cassant, entraînant fissuration, écaillage ou délaminage du substrat sous contrainte thermique ou mécanique.

La limite d'une épaisseur insuffisante

Inversement, un revêtement trop mince pour un environnement à forte usure échouera prématurément. Il s'usera simplement, exposant le substrat et ne fournissant pas la protection prévue contre l'abrasion ou la corrosion.

Contraintes de processus et de coût

L'obtention de revêtements très épais (par exemple, >20 µm) peut être longue et donc coûteuse. De plus, une exposition prolongée aux températures élevées du processus CVD peut potentiellement affecter les propriétés sous-jacentes du matériau du substrat lui-même.

Sélectionner la bonne épaisseur pour votre application

L'épaisseur optimale est la couche la plus mince possible qui répond de manière fiable à votre objectif de performance.

- Si votre objectif principal est lié aux propriétés optiques ou électriques : Vous aurez presque certainement besoin d'un revêtement en film mince mesuré en nanomètres pour obtenir un contrôle fonctionnel précis sans modifier les dimensions de la pièce.

- Si votre objectif principal est la résistance à l'usure mécanique : Vous aurez besoin d'un revêtement en film épais robuste, généralement mesuré en micromètres, pour assurer la durabilité et une longue durée de vie.

En fin de compte, considérer l'épaisseur du revêtement comme une spécification de conception critique est la clé pour exploiter efficacement le processus CVD.

Tableau récapitulatif :

| Type d'application | Plage d'épaisseur typique | Fonctions clés |

|---|---|---|

| Optique/Électrique | 0,1 à 1,6 micromètres | Modifie la réflectivité, fournit isolation/conductivité, agit comme barrière |

| Protection mécanique | 5 à 20 micromètres | Résiste à l'abrasion, à la friction et à l'attaque chimique pour la durabilité |

Besoin d'une solution de revêtement CVD personnalisée ? Fort de R&D exceptionnelle et de fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez sur des applications optiques, électriques ou mécaniques, nous pouvons vous aider à obtenir l'épaisseur de revêtement parfaite pour des performances et une longévité améliorées. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions sur mesure peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température