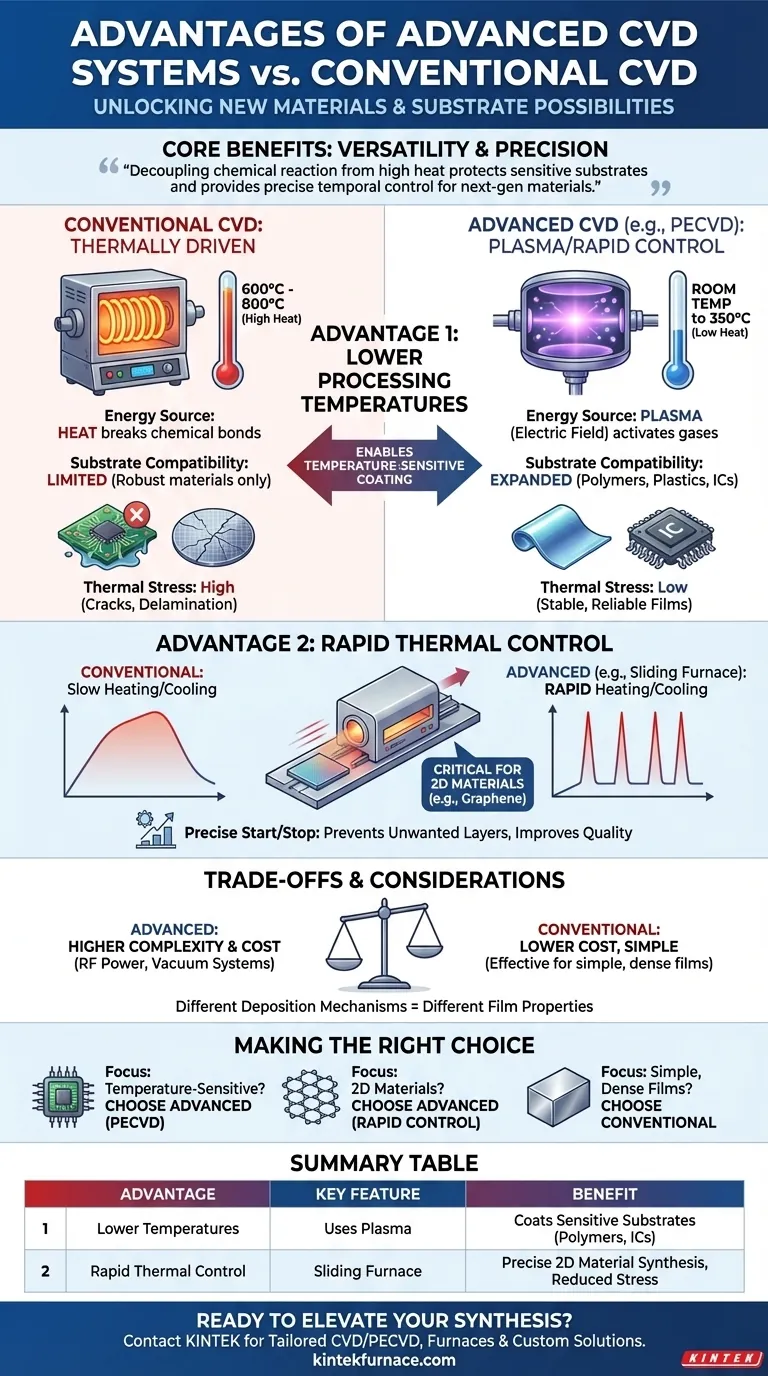

En bref, ces systèmes de dépôt chimique en phase vapeur (CVD) avancés offrent deux avantages principaux par rapport aux méthodes conventionnelles : ils fonctionnent à des températures nettement plus basses et permettent un chauffage et un refroidissement très rapides. Ces capacités ne sont pas de simples améliorations ; elles permettent le traitement de nouvelles classes de matériaux et de substrats incompatibles avec les techniques traditionnelles à haute température.

L'avantage fondamental est la polyvalence. En dissociant la réaction chimique de la chaleur élevée, ces systèmes protègent les substrats sensibles des dommages thermiques et offrent le contrôle temporel précis nécessaire pour synthétiser des matériaux complexes de nouvelle génération comme les couches 2D.

L'avantage principal : des températures de traitement plus basses

Une limitation fondamentale du CVD conventionnel est sa dépendance à la chaleur. Les systèmes modernes, en particulier le CVD assisté par plasma (PECVD), contournent ce problème en utilisant une source d'énergie alternative.

Le problème du CVD conventionnel

Le CVD conventionnel est un processus thermiquement piloté. Il utilise des températures élevées, généralement comprises entre 600°C et 800°C, pour fournir l'énergie nécessaire à la rupture des liaisons chimiques dans les gaz précurseurs et au dépôt d'un film solide sur le substrat.

Comment les systèmes modernes surmontent ce problème

Les systèmes tels que le PECVD utilisent un champ électrique pour générer du plasma, un gaz ionisé. Ce plasma, plutôt que la chaleur, fournit l'énergie pour activer les gaz précurseurs et piloter la réaction de dépôt.

Cette différence cruciale permet au dépôt de se produire à des températures de substrat beaucoup plus basses, allant de la température ambiante jusqu'à 350°C.

L'impact sur la compatibilité des substrats

La capacité à fonctionner à basse température élargit considérablement la gamme de substrats utilisables. Les matériaux qui fondraient, se déformeraient ou seraient détruits à 600°C — tels que les polymères, les plastiques ou les circuits intégrés complexes — peuvent être revêtus sans dommage.

Réduction des contraintes thermiques et des défauts

Les températures élevées provoquent l'expansion des matériaux, et le refroidissement ultérieur provoque leur contraction. Ce cycle thermique peut créer d'énormes contraintes dans les couches minces, entraînant des fissures, une mauvaise adhérence ou un délaminage. Le traitement à plus basse température minimise cet effet, ce qui se traduit par des films plus stables et plus fiables.

Le deuxième avantage : le contrôle thermique rapide

Au-delà d'une température de fonctionnement plus basse, certains systèmes avancés offrent un contrôle précis du profil de température lui-même.

Qu'est-ce que le cyclage thermique rapide ?

Ces systèmes intègrent souvent des fonctionnalités telles qu'un four coulissant. Cette conception mécanique permet de déplacer très rapidement la source de chaleur sur la chambre de réaction, permettant des vitesses de chauffage et de refroidissement extrêmement élevées.

Pourquoi est-ce important pour les matériaux avancés

Ce niveau de contrôle est essentiel pour synthétiser des matériaux où le processus de croissance est très sensible au temps, comme les matériaux 2D (par exemple, le graphène ou le MoS₂).

Un chauffage rapide peut déclencher la phase de croissance avec précision, tandis qu'un refroidissement rapide peut « tremper » la réaction pour l'arrêter, empêchant la formation de couches supplémentaires indésirables. Ce contrôle sur la nucléation et la croissance conduit à des matériaux de meilleure qualité et plus uniformes.

Comprendre les compromis

Bien que les avantages soient importants, ces systèmes ne constituent pas un remplacement universel pour le CVD conventionnel. Il existe des considérations pratiques à évaluer.

Complexité et coût du système

Le PECVD et autres systèmes avancés sont plus complexes. Ils nécessitent des équipements supplémentaires comme des alimentations RF, des réseaux d'adaptation et des systèmes d'aspiration plus sophistiqués, ce qui augmente leur coût et leurs exigences de maintenance par rapport aux configurations CVD thermiques plus simples.

Propriétés de film différentes

Le mécanisme de dépôt influence directement le film final. Les films déposés par PECVD peuvent avoir des propriétés différentes — telles que la teneur en hydrogène, la densité ou la contrainte intrinsèque — de celles obtenues avec le CVD thermique à haute température. Le processus idéal dépend entièrement des caractéristiques requises du film final.

Faire le bon choix pour votre application

Sélectionner la bonne méthode CVD nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Un processus à basse température comme le PECVD est la seule option viable.

- Si votre objectif principal est de synthétiser des matériaux 2D avancés : Un système avec contrôle thermique rapide est essentiel pour obtenir la précision nécessaire.

- Si votre objectif principal est de créer des films simples et denses sur un substrat robuste : Le CVD thermique conventionnel reste une solution rentable et très efficace.

En fin de compte, la compréhension de ces avantages vous permet de choisir le bon outil pour le matériau spécifique que vous avez l'intention de créer.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Températures de traitement plus basses | Utilise le plasma au lieu de la chaleur | Permet le revêtement de substrats sensibles à la température tels que les polymères et les circuits intégrés |

| Contrôle thermique rapide | Four coulissant pour un chauffage/refroidissement rapide | Permet une synthèse précise des matériaux 2D et réduit les contraintes thermiques |

Prêt à améliorer votre synthèse de matériaux avec des solutions CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four à haute température adaptées à vos besoins. Notre gamme de produits comprend des systèmes CVD/PECVD, des fours à moufle, à tubes, rotatifs, ainsi que des fours à vide et à atmosphère, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des substrats sensibles ou des matériaux 2D complexes, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température