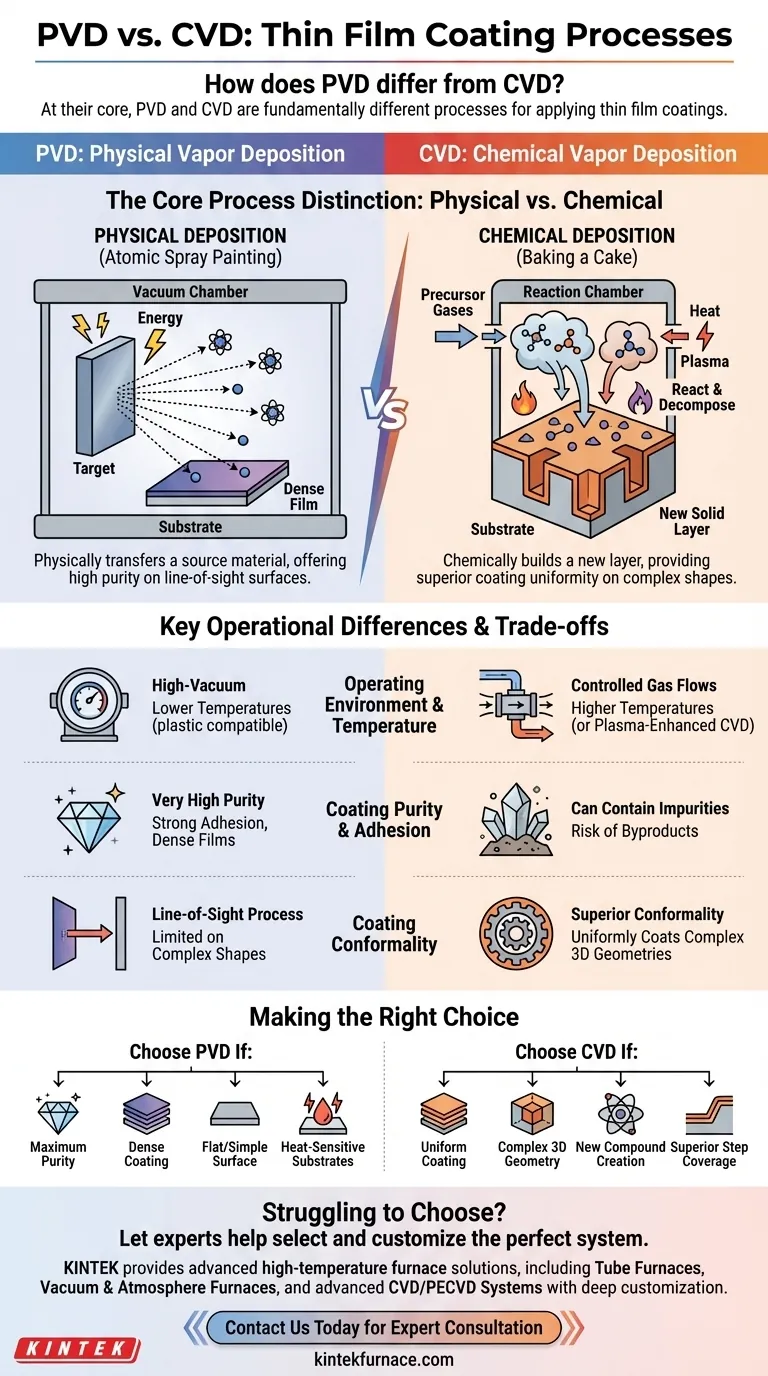

À la base, le PVD et le CVD sont des procédés fondamentalement différents pour appliquer des revêtements en couches minces. Le dépôt physique en phase vapeur (PVD) est un procédé physique qui prend un matériau solide, le vaporise sous vide et le dépose atome par atome sur un substrat. Le dépôt chimique en phase vapeur (CVD), en revanche, est un procédé chimique où des gaz précurseurs réagissent à la surface du substrat pour former une couche solide entièrement nouvelle.

Le choix entre PVD et CVD ne dépend pas de celui qui est « meilleur », mais de celui dont les mécanismes correspondent à votre objectif final. Le PVD transfère physiquement un matériau source, offrant une grande pureté sur les surfaces en ligne de visée, tandis que le CVD construit chimiquement une nouvelle couche, offrant une uniformité de revêtement supérieure sur des formes complexes.

La distinction fondamentale des procédés : Physique contre Chimique

Comprendre le mécanisme est la première étape pour choisir la bonne technologie. Les noms eux-mêmes — Physique contre Chimique — révèlent la différence opérationnelle fondamentale.

Explication du PVD : Dépôt physique

Le PVD fonctionne en bombardant un matériau source solide, appelé cible, avec de l'énergie dans une chambre à vide poussé. Cette énergie déloge des atomes ou des molécules de la cible.

Ces particules délogées voyagent en ligne droite et se condensent sur le substrat plus froid, formant un film mince et dense. Considérez cela comme un processus de peinture au pistolet à l'échelle atomique, où les particules de peinture sont des atomes du matériau source.

Explication du CVD : Dépôt chimique en phase vapeur

Le CVD introduit des gaz précurseurs volatils dans une chambre de réaction contenant le substrat. Ces gaz ne sont pas le matériau de revêtement final.

Au lieu de cela, de l'énergie — généralement de la chaleur ou du plasma — est appliquée, provoquant la réaction et la décomposition des gaz à la surface du substrat. Cette réaction chimique forme un nouveau matériau solide sous forme de film. C'est moins comme peindre et plus comme faire cuire un gâteau, où les ingrédients bruts (gaz) sont transformés par la chaleur en un nouveau solide (le revêtement).

Différences opérationnelles clés

La nature physique ou chimique de ces procédés entraîne des différences pratiques significatives en termes de température, d'environnement et des caractéristiques finales du revêtement.

Environnement de fonctionnement et température

Le PVD est défini par son environnement sous vide poussé, nécessaire pour permettre aux atomes de voyager de la cible au substrat sans entrer en collision avec les molécules d'air.

Les procédés CVD fonctionnent avec des flux de gaz et des pressions contrôlés. Bien que le CVD traditionnel nécessite des températures très élevées pour initier les réactions chimiques, les variantes modernes comme le CVD assisté par plasma (PECVD) peuvent fonctionner à des températures beaucoup plus basses.

Pureté et adhérence du revêtement

Le PVD produit généralement des films de très haute pureté car il s'agit simplement de transplanter le matériau source. Les revêtements résultants sont également souvent très denses et présentent une forte adhérence due à l'impact énergétique des atomes frappant la surface.

Les films CVD peuvent parfois contenir des impuretés provenant de gaz précurseurs n'ayant pas réagi ou de sous-produits chimiques qui restent piégés dans la couche en croissance.

Conformité du revêtement

C'est un point de divergence critique. Le CVD offre une conformité supérieure, ce qui signifie qu'il peut revêtir uniformément des formes tridimensionnelles complexes avec un rapport d'aspect élevé. Les gaz précurseurs peuvent pénétrer et réagir dans des géométries complexes.

Le PVD est un procédé en ligne de visée. Les surfaces qui ne font pas directement face à la cible source recevront peu ou pas de revêtement, ce qui rend difficile le revêtement uniforme de pièces complexes sans rotation et manipulation sophistiquées.

Comprendre les compromis

Aucune technologie n'est une solution universelle. La force de l'une est souvent la faiblesse de l'autre, créant un ensemble clair de compromis que les ingénieurs doivent considérer.

Le compromis du PVD : Limitations géométriques

Le transfert direct et en ligne de visée du PVD offre un excellent contrôle et une grande pureté pour les surfaces planes ou simples. Cependant, cela devient une limitation importante pour les pièces comportant des contre-dépouilles, des tranchées profondes ou des canaux internes.

Le compromis du CVD : Complexité du processus et impuretés

Le principal avantage du CVD est son excellente conformité. Le compromis est un processus plus complexe qui implique souvent des gaz précurseurs dangereux et nécessite un contrôle précis de la température et de la pression pour gérer les vitesses de réaction. La nature chimique du processus comporte également un risque inhérent d'incorporer des sous-produits indésirables dans le film final.

Compatibilité des matériaux et des substrats

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages et des céramiques, tant qu'ils peuvent être transformés en une cible solide. Comme il peut s'agir d'un processus à plus basse température, il est souvent compatible avec des substrats plus sensibles comme les plastiques.

Le CVD est limité par la disponibilité de précurseurs volatils appropriés pour le matériau souhaité. De plus, les températures élevées du CVD traditionnel peuvent endommager ou déformer certains matériaux de substrat.

Faire le bon choix pour votre application

La sélection de la méthode correcte nécessite de faire correspondre les caractéristiques du processus à votre objectif principal.

- Si votre objectif principal est une pureté et une densité maximales pour une surface plane ou simple : Le PVD est généralement le choix supérieur en raison de son mécanisme de transfert physique direct.

- Si votre objectif principal est de revêtir uniformément une géométrie 3D complexe : La capacité du CVD à permettre aux gaz d'atteindre toutes les surfaces en fait le vainqueur clair pour la conformité.

- Si vous travaillez avec des substrats sensibles à la chaleur : Un processus PVD à basse température ou le CVD assisté par plasma (PECVD) devrait être votre première considération.

- Si votre objectif est de créer un nouveau matériau composé à la surface qui n'est pas facilement disponible sous forme de cible solide : Le processus de réaction chimique du CVD est intrinsèquement conçu pour cette tâche.

Comprendre cette distinction fondamentale entre le transfert physique et la création chimique est la clé pour sélectionner le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus de base | Transfert physique d'une cible solide | Réaction chimique de gaz précurseurs |

| Environnement de fonctionnement | Vide poussé | Flux de gaz et pression contrôlés |

| Conformité du revêtement | Ligne de visée ; limitée sur les formes complexes | Excellente ; revêt uniformément les géométries 3D complexes |

| Pureté typique du revêtement | Très élevée | Peut contenir des impuretés dues aux sous-produits |

| Idéal pour | Surfaces planes/simples, revêtements de haute pureté et denses | Formes complexes, excellente couverture des marches, création de nouveaux composés |

Vous avez du mal à choisir entre PVD et CVD pour votre application ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD avancés, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos besoins uniques d'expérimentation et de revêtement.

Laissez nos experts vous aider à sélectionner et à personnaliser le système parfait pour vos besoins spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quel est son objectif principal ? Construire des matériaux haute performance atome par atome

- Quels types de revêtements de surface peuvent être appliqués à l'aide de fours CVD ? Découvrez des solutions polyvalentes pour vos besoins

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Comment les dimensions du tube de quartz influencent-elles la synthèse CVD du MoS2 ? Optimiser le flux pour des monocouches de haute qualité

- Quelles conditions physiques affectent la production de graphène ? Maîtrisez la synthèse CVD pour des résultats de haute qualité

- Quels types de matériaux peuvent être déposés par MOCVD dans la microfabrication ? Explorez les films minces polyvalents pour vos dispositifs

- En quoi un four tubulaire CVD diffère-t-il des autres fours tubulaires ?Principales différences structurelles et fonctionnelles

- Pourquoi les systèmes PVD nécessitent-ils des cibles métalliques de haute pureté (99,999 %) ? Assurer des performances de revêtement optimales