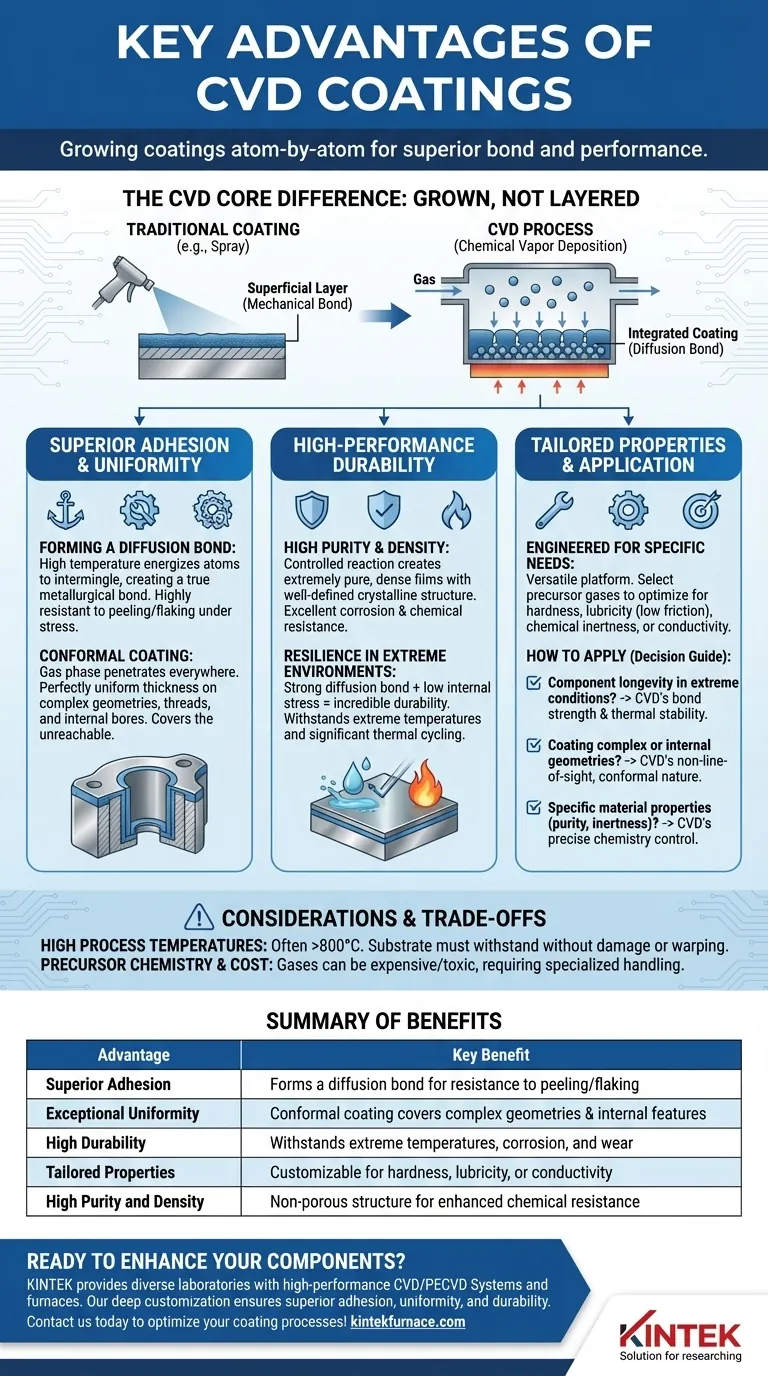

À la base, le dépôt chimique en phase vapeur (CVD) crée des revêtements avec une adhérence supérieure, une uniformité exceptionnelle sur les formes complexes et une durabilité haute performance. Contrairement aux méthodes qui se contentent de superposer un matériau sur une surface, le CVD utilise une réaction chimique pour "faire pousser" le revêtement directement sur le substrat, l'intégrant au niveau atomique. Cette différence fondamentale est la source de ses principaux avantages.

Alors que de nombreuses technologies de revêtement couvrent une surface, peu en deviennent véritablement une partie. L'avantage principal du CVD est sa capacité à former un film dense, uniforme et exceptionnellement lié à partir d'une phase gazeuse, faisant du revêtement une partie intégrante du composant lui-même plutôt qu'une simple couche superficielle.

Le fondement : Pourquoi le CVD excelle en matière d'adhérence et d'uniformité

Les avantages uniques du CVD découlent directement de son processus fondamental : la construction d'un film solide atome par atome à partir de précurseurs chimiques à l'état gazeux.

Du gaz au solide : le principe de réaction

Le processus CVD implique l'introduction de gaz précurseurs dans une chambre de réaction contenant la pièce à revêtir. Lorsque ces gaz sont chauffés, ils se décomposent et réagissent sur la surface chaude de la pièce, déposant un film mince et solide.

Ce processus n'est pas mécanique ou en ligne de visée ; il s'agit d'une réaction chimique se produisant partout où le gaz peut atteindre la surface énergisée.

Créer une liaison par diffusion : au-delà de la simple adhérence

Les températures élevées impliquées dans de nombreux processus CVD énergisent les atomes du substrat et du matériau de dépôt. Cette énergie leur permet de se mélanger à l'interface, formant une liaison par diffusion.

Il ne s'agit pas d'une simple adhérence. C'est une véritable liaison métallurgique ou chimique, résultant en une adhérence exceptionnelle qui rend le revêtement très résistant au pelage ou à l'écaillage, même sous une contrainte importante.

Revêtement conforme : Couvrir l'inaccessible

Étant donné que le revêtement est formé à partir d'un gaz, il peut pénétrer et recouvrir toute surface qu'il peut atteindre. C'est ce qu'on appelle un revêtement conforme.

Cela permet au CVD de fournir une épaisseur de film parfaitement uniforme sur des géométries très complexes, y compris les filetages, les coins vifs et même certains alésages et canaux internes où les méthodes en ligne de visée comme la pulvérisation ou le PVD échoueraient.

Débloquer des caractéristiques de performance supérieures

La qualité du film créé par CVD se traduit directement par des avantages de performance tangibles pour le composant revêtu.

Haute pureté et densité pour la durabilité

La réaction chimique contrôlée permet la création de films extrêmement purs et denses, avec une structure cristalline bien définie.

Cette structure dense et non poreuse est essentielle pour offrir une excellente résistance à la corrosion et aux attaques chimiques, car il n'y a pas de chemins pour que les agents corrosifs atteignent le substrat. Elle contribue également à une résistance à l'usure supérieure.

Résilience dans les environnements extrêmes

La combinaison d'une forte liaison par diffusion et d'un film pur et dense avec de faibles contraintes internes confère aux revêtements CVD une durabilité incroyable.

Ils peuvent supporter des températures extrêmes et des cycles thermiques importants sans délaminage. Cela les rend idéaux pour les composants utilisés dans l'aérospatiale, les moteurs automobiles et le traitement industriel où les fluctuations de température sont courantes.

Propriétés adaptées aux applications spécifiques

Le CVD n'est pas un revêtement unique mais une plateforme polyvalente. En sélectionnant soigneusement les gaz précurseurs, les propriétés du film final peuvent être conçues avec précision.

Cela permet la création de revêtements optimisés pour des besoins spécifiques, tels qu'une dureté élevée, une lubrification (faible friction), une inertie chimique ou une conductivité électrique.

Comprendre les compromis et les considérations

Aucune technologie n'est une solution universelle. Pour prendre une décision éclairée, il est essentiel de comprendre le contexte opérationnel du CVD.

L'impact des températures de processus élevées

Les processus CVD traditionnels nécessitent souvent des températures élevées (souvent >800°C) pour entraîner les réactions chimiques nécessaires. Cela peut être une limitation importante.

Les matériaux du substrat doivent pouvoir supporter ces températures sans être endommagés ou subir des changements indésirables, tels que le ramollissement ou le gauchissement de certains aciers traités thermiquement. Ce facteur doit être une considération primordiale lors de la sélection des matériaux.

Chimie des précurseurs et coût

Les gaz utilisés en CVD peuvent être coûteux, toxiques ou corrosifs, nécessitant un équipement de manipulation spécialisé et des protocoles de sécurité. Ces facteurs contribuent au coût global et à la complexité de l'opération.

Bien que les avantages en termes de performances justifient souvent l'investissement, le CVD peut ne pas être la solution la plus rentable pour des applications simples où un revêtement moins durable est suffisant.

Comment appliquer ceci à votre objectif d'ingénierie

Votre choix d'utiliser le CVD doit être motivé par le problème spécifique que vous essayez de résoudre.

- Si votre objectif principal est la longévité des composants dans des conditions extrêmes : La résistance exceptionnelle de la liaison et la stabilité thermique du CVD sont vos plus grands atouts pour prévenir l'usure, la corrosion et la défaillance liée à la chaleur.

- Si votre objectif principal est le revêtement de géométries complexes ou internes : La nature non-ligne de visée et en phase gazeuse du CVD est souvent la seule solution techniquement viable pour assurer une couverture complète et uniforme.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques (par exemple, haute pureté, inertie) : Le contrôle précis de la chimie des précurseurs fait du CVD un choix supérieur pour l'ingénierie personnalisée des performances de surface.

- Si votre objectif principal est de revêtir un matériau sensible à la température avec un budget serré : Vous devez évaluer attentivement si une variante CVD à basse température convient ou si une technologie de revêtement différente est un choix plus pratique.

En comprenant ses principes fondamentaux, vous pouvez exploiter le CVD non seulement comme un revêtement, mais comme un outil de conception fondamental pour résoudre vos défis d'ingénierie les plus exigeants.

Tableau récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Adhérence Supérieure | Forme une liaison par diffusion pour une résistance au pelage et à l'écaillage |

| Uniformité Exceptionnelle | Revêtement conforme couvrant les géométries complexes et les caractéristiques internes |

| Haute Durabilité | Résiste aux températures extrêmes, à la corrosion et à l'usure |

| Propriétés Adaptées | Personnalisable pour la dureté, la lubrification ou la conductivité |

| Haute Pureté et Densité | Structure non poreuse pour une résistance chimique accrue |

Prêt à améliorer vos composants avec des revêtements CVD avancés ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions haute performance telles que nos systèmes CVD/PECVD, fours à moufle, tubulaires, rotatifs, et fours sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une adhérence, une uniformité et une durabilité supérieures dans des conditions extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de revêtement !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?